Oem умное сельское хозяйство

Когда слышишь ?OEM умное сельское хозяйство?, многие сразу представляют просто заказ ?белой этикетки? у китайского завода. Но это поверхностно. На деле, если ты работал с интеграцией систем, то знаешь — ключевое здесь не оборудование как таковое, а его ?притирка? к местным условиям: к нашим почвам, нашим перепадам температур, к специфике агротехники и даже к менталитету оператора. Без этого любая умная система останется дорогой игрушкой.

Где начинаются реальные сложности с OEM

Возьмем, к примеру, базовую вещь — интеграцию воды и удобрений. Казалось бы, заказал готовый модуль, подключил — и работай. Но на практике, в том же Казахстане или на юге России вода часто идет с высокой минерализацией. Стандартные датчики pH и EC, которые идут в базовых OEM-комплектах, могут ?врать? или быстро выходить из строя. Приходится либо дорабатывать прошивку для поправок, либо ставить дополнительные фильтры, что меняет всю гидравлическую схему. Это не прописано ни в одном каталоге.

Или история с дистанционным управлением клапанами. В теории — управляй с телефона. На практике — в поле может не быть стабильного 4G, а обещанная OEM-поставщиком ?универсальная? SIM-карта может не видеть сеть. Приходится локально ставить усилители сигнала или переходить на радиоканал, что опять же, требует изменений в конструкции шкафа управления. Это не просто установка, это инженерная задача.

Часто упускают из виду вопрос энергоснабжения. Частотное автоматическое оборудование для насосов — штука чувствительная к скачкам напряжения. В готовом OEM-решении часто стоит блок питания, рассчитанный на стабильные 220В. У нас же в сельской сети просадки до 170В — обычное дело. Без встроенного стабилизатора или широкодиапазонного входа оборудование просто сгорит в первый же сезон. Об этом с заводом-изготовителем надо договариваться отдельно, на этапе проектирования печатных плат.

Опыт работы с конкретным интегратором: не все так гладко

Вот, к примеру, мы несколько лет назад начали сотрудничество с ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи (их сайт — lyzhihuinongye.ru). Их профиль — как раз полный цикл: от R&D до строительства. Привлекло то, что они позиционируют себя не как простой сборочный цех, а как технологическое предприятие, готовое к индивидуальному изготовлению. Это важно.

Первый проект был — автоматизация полива для тепличного комплекса. Мы предоставили им ТЗ с нашими требованиями по морозостойкости (трубы и клапаны должны были держать -25°C в неотапливаемой насосной) и по воде с высоким содержанием железа. Их инженеры прислали на согласование схему с двухступенчатой системой фильтрации — сетчатый фильтр плюс дисковый. Но на этапе обсуждения вылез нюанс: их стандартные дисковые фильтры имели соединения на дюймах, а у нас вся обвязка была запланирована на метрических размерах. Пришлось заказывать переходники, что увеличило сроки и добавило точек потенциальных протечек. Урок: обсуждать надо не только параметры, но и каждую резьбу, каждый разъем.

Была и удачная история. Для проекта высококачественного сельскохозяйственного поля под Люберцами нужна была система с возможностью зонированного внесения удобрений. Линьяо предложили не просто смесительный узел, а модуль с шестью независимыми инжекторами и системой промывки магистрали после каждого цикла. Это была их собственная разработка, и она хорошо зарекомендовала себя в условиях, когда используются разные типы жидких удобрений, способные вступать в реакцию друг с другом в трубах.

Проектирование и строительство: где теория сталкивается с грунтом

Заявка на проектирование и строительство гидротехнических сооружений — это всегда лотерея. По документам геодезия может быть одной, а когда техника приезжает на место, оказывается, что уровень грунтовых вод выше или есть плывун. Опытный интегратор это понимает. В одном из проектов по созданию интеллектуального сельскохозяйственного парка в Ростовской области, который вела компания Линьяо, был момент: по проекту резервуар для воды ставился в определенной точке. Но их специалист, приехавший на разметку, обратил внимание на характер растительности и микрорельеф. Предложил перенести на 15 метров в сторону, на более плотный грунт. В итоге это сэкономило кучу денег на укреплении основания. Такое решение приходит только с опытом реальных строек, а не с чертежей.

Еще один критичный момент — обучение персонала. Можно поставить самое продвинутое оборудование высокого и низкого напряжения, но если агроном или механик не понимает, как работает алгоритм калибровки датчика влажности почвы, он либо будет слепо доверять показаниям, либо вообще отключит систему. Хорошо, когда поставщик, как та же Линьяо, предоставляет не просто мануал на ломаном английском, а проводит онлайн-инструктаж для ключевых сотрудников и оставляет контакты ?горячей линии? для техподдержки на русском. Это часть OEM-услуги, о которой часто забывают.

Мысли вслух о будущем умного OEM

Сейчас тренд смещается от просто ?железа? к агроаналитике. Но здесь для OEM-решений — огромное поле и огромная яма. Поле — потому что можно интегрировать готовые платформы для анализа данных. Яма — потому что эти платформы часто не умеют работать с нашими локальными погодными моделями или данными Росгидрометцентра. Нужна серьезная локализация.

Вижу будущее за гибридными моделями. Когда базовое ?железо? — контроллеры, клапаны, датчики — идет по проверенному OEM-каналу от надежного производителя-интегратора вроде упомянутого. А вот программная часть, интерфейс и алгоритмы рекомендаций разрабатываются или глубоко кастомизируются уже локально, силами наших IT-специалистов, которые понимают агрономию. Это снижает риски и повышает полезность системы.

В итоге, OEM умное сельское хозяйство — это путь. Не коробка с оборудованием, а процесс совместной работы заказчика и поставщика над созданием инструмента, который будет именно работать, а не числиться на балансе. И успех здесь измеряется не количеством установленных датчиков, а прибавкой к урожаю и снижением затрат через три-пять лет. Все остальное — просто технологический нарциссизм.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Одноступенчатая система очистки воды с обратным осмосом ABC

Одноступенчатая система очистки воды с обратным осмосом ABC -

Электромагнитный клапан

Электромагнитный клапан -

Интеллектуальное оборудование для мониторинга вредителей

Интеллектуальное оборудование для мониторинга вредителей -

Дисковый фильтр с автоматической промывкой

Дисковый фильтр с автоматической промывкой -

Интеллектуальная передвижная головная часть для орошения и внесения удобрений

Интеллектуальная передвижная головная часть для орошения и внесения удобрений -

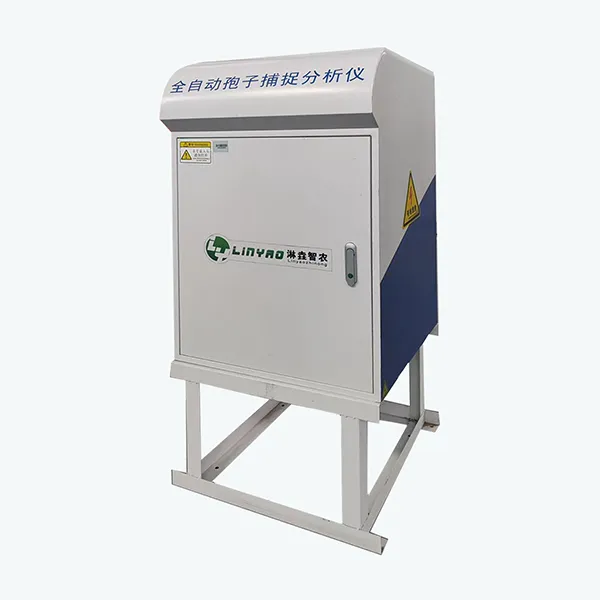

Полностью автоматический анализатор спор для сельского хозяйства

Полностью автоматический анализатор спор для сельского хозяйства -

Интеллектуальный шкаф с частотным преобразователем

Интеллектуальный шкаф с частотным преобразователем -

Прибор для мониторинга состояния всходов

Прибор для мониторинга состояния всходов -

Удобрения предварительного смешивания удобрительная машина

Удобрения предварительного смешивания удобрительная машина -

Радиочастотное устройство для измерения и контроля орошения

Радиочастотное устройство для измерения и контроля орошения -

Шкаф управления для теплиц на базе Интернета вещей

Шкаф управления для теплиц на базе Интернета вещей -

Центробежный фильтр

Центробежный фильтр

Связанный поиск

Связанный поиск- Популярное интеллектуальное устройство для орошения и внесения удобрений на фермах производители

- Беспроводной клапан производители

- Установки обратного осмоса

- Сельскохозяйственная система мониторинга и управления на основе интернета вещей поставщики

- Дешево система орошения каналами системы орошения

- Садово-сельскохозяйственные ирригационные фильтры производитель

- Система капельного орошения для сельскохозяйственных теплиц и больших полей поставщики

- Система капельного орошения для сельскохозяйственных теплиц и больших полей основная страна покупателя

- Кран шаровый полнопроходной ду100 производитель

- Дешево шаровой кран полнопроходный пп+стекловолокно dn50 внутренняя резьба вход, выход для водяного рукава