Oem соленоидные клапаны

Когда слышишь ?OEM соленоидные клапаны?, многие сразу думают о простом копировании стандартных моделей под чужим брендом. Но в реальности, особенно в проектах по автоматизации полива или интеграции ?вода-удобрения?, это куда более тонкая история. Часто заказчик приходит с готовой спецификацией, скажем, от европейского производителя оборудования, и хочет, чтобы клапан идеально встал в его систему, но по другой цене и, возможно, с доработками под местную воду или напряжение. Вот тут и начинается самое интересное — и самое сложное.

Где кроется подвох в ?простом? OEM

Основная ошибка — считать, что достаточно взять чертеж корпуса и поставить стандартную катушку. Допустим, заказчик присылает образец клапана от известного бренда для систем капельного полива. Казалось бы, всё ясно. Но когда начинаешь разбирать, оказывается, что уплотнительная мембрана у них сделана из особой EPDM-смеси, стойкой к конкретным удобрениям, которые они используют. Наша стандартная EPDM после полугода работы может потерять эластичность. Это не дефект производства, это несоответствие химической среды. Приходится объяснять клиенту, что OEM — это не слепое копирование, а процесс уточнения: ?А что именно у вас будет течь??.

Или по электрике. Прислали спецификацию: клапан 24V DC. Ставим стандартную катушку. А в поле выясняется, что у них длина линии управления — несколько сотен метров, и падение напряжения такое, что клапан просто не срабатывает. Приходится переходить на катушки с более широким диапазоном рабочих напряжений или рекомендовать клиенту менять схему питания. Это тот самый момент, когда OEM превращается в совместную разработку. Мы, например, в некоторых проектах для интеллектуальных теплиц специально переходили на импульсные катушки с низким энергопотреблением, чтобы их можно было запитать от солнечных панелей через контроллер — стандартное решение такого не давало.

Ещё один частый камень преткновения — присоединительная резьба. Казалось бы, мелочь. Но в том же капельном поливе часто используются быстросъёмные фитинги американского или израильского стандарта. Если сделать клапан с метрической резьбой, как у многих универсальных решений, монтажник на объекте будет мучиться с переходниками, которые потом текут. Поэтому настоящий OEM подразумевает вопрос: ?А с чем это будет стыковаться на месте??. Иногда проще и надёжнее сразу отлить корпус с нужной резьбой, чем потом разбираться с рекламациями.

Опыт из проектов: от неудачи к рабочему решению

Расскажу на примере, который хорошо запомнился. К нам обратилась компания ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи (их сайт — lyzhihuinongye.ru). Они как раз занимаются комплексными проектами: от проектирования гидросооружений до строительства умных сельхозпарков. Задача была в поставке партии соленоидных клапанов для системы дистанционного управления поливом на большом поле. Клапаны должны были быть совместимы с их центральным контроллером по протоколу Modbus RTU.

Первая наша партия, откровенно говоря, провалилась. Мы сделали, как просили: клапаны с стандартными катушками 220V AC и прикрутили к ним сторонние модули связи. В теории всё работало. На практике — в полевых шкафах управления, где летом температура зашкаливает, эти модули перегревались и ?отваливались? от шины. Связь терялась, клапан оставался либо открытым, либо закрытым. Для агропроекта это критично — можно залить поле или, наоборот, погубить урожай.

Пришлось сесть с их инженерами и пересматривать архитектуру. Решили отказаться от внешних модулей. Вместо этого мы разработали (да, именно разработали, а не скопировали) корпус клапана со встроенной полостью, куда поместили плату управления с тем же Modbus, но уже на элементной базе с широким температурным диапазоном. Катушку тоже заменили на 24V DC с защитой от индукционных скачков. Это увеличило стоимость штуки, но зато вся система стала на порядок надёжнее. Для ООО Шаньдун Линьяо это было важно, так как они дают гарантию на свои интегрированные системы. Сейчас эти клапаны работают в нескольких их проектах по высококачественным полям, и нареканий нет. Это был ценный урок: OEM для сложных систем — это часто мини-проект по адаптации железа и софта.

Кстати, их сайт хорошо отражает суть: это не просто продавцы оборудования, а интеграторы, которые берут на себя и проектирование, и строительство. С такими клиентами работать сложнее — у них много технических вопросов, — но именно они толкают тебя к развитию, не дают останавливаться на простом ?скопировал-продал?.

Про материалы и ?невидимые? детали

В разговоре про OEM соленоидные клапаны редко вспоминают про материал корпуса, а зря. Для сельского хозяйства, особенно при работе с удобрениями, это ключевой момент. Латунь — классика, но она дорожает. Многие просят алюминий или даже инженерный пластик. С алюминием история отдельная: он легче, но требует качественного анодирования или покрытия, иначе соляной раствор из удобрений его быстро съест. У нас был опыт, когда мы сделали партию клапанов из алюминиевого сплава по чертежам клиента, но не учли, что в его регионе вода с высоким содержанием хлоридов. Через сезон появились точечные коррозии на корпусе. Не критично для работы, но вид не товарный. Пришлось для следующих партий переходить на материал с более высоким содержанием магния и улучшать технологию покраски порошковой эмалью.

А вот с пластиком, особенно для фильтров тонкой очистки в начале линии, — отдельная тема. Тут важно не только давление держать, но и чтобы материал не ?уставал? от постоянных циклов открытия-закрытия и не треснул морозной зимой в неотапливаемом боксе. Мы перепробовали несколько видов полиамидов и полипропиленов, пока не нашли оптимальный по соотношению цены и стойкости к гидроударам. Это та самая ?начинка? OEM, которую не видно на чертеже, но которая определяет, проработает ли клапан пять лет или два сезона.

И, конечно, пружина в пилотном узле. Казалось бы, мелочь. Но от её калибра и упругости зависит минимальное рабочее давление клапана. Для холмистых полей, где давление в системе может ?плавать?, это критичный параметр. Иногда приходится заказывать пружины мелкими партиями у специализированного производителя, чтобы попасть в нужные 0,3 бара. Об этом в стандартном ТЗ часто забывают.

Логистика и поддержка: что происходит после заказа

Ещё один практический аспект, о котором редко пишут в каталогах, — это обеспечение ремонтопригодности и логистика запчастей. Когда делаешь OEM-поставку на крупный объект, например, на тот же сельскохозяйственный парк, клиент справедливо хочет, чтобы ключевые расходники были взаимозаменяемы или хотя бы доступны. Мы для крупных контрактов, как с упомянутой ООО Шаньдун Линьяо, формируем так называемый ?стартовый запас?: коробка с мембранами, пружинами, поршнями и парой катушек на каждый типоразмер клапана. Это страхует их от простоев в самый разгар сезона полива, если что-то выйдет из строя.

Но здесь есть нюанс: если клапан сильно адаптирован, то и запчасти должны быть ?родные?. Не получится взять мембрану от стандартного клапана Danfoss или Bermad — она не сядет. Поэтому мы всегда создаём карточку деталировки для каждого OEM-изделия и храним оснастку. Это увеличивает издержки, но без этого серьёзный OEM просто невозможен. Иначе это уже не производство, а кустарщина.

Интересно, что иногда сама логистика диктует изменения в конструкции. Например, для отдалённых регионов, куда доставка занимает месяцы, мы начали предлагать клапаны в разобранном, ?китовом? виде: корпус, крышка, пилотный узел и катушка упакованы отдельно. Сборка занимает 10 минут, зато объём посылки и риски повреждения при транспортировке снижаются в разы. Такое решение родилось именно из диалога с монтажниками в поле, которые жаловались на полученные вмятины на корпусах.

Вместо заключения: OEM как партнёрство, а не сделка

Так к чему всё это? К тому, что тема OEM соленоидных клапанов — это не про дешёвый аналог. Это, в хорошем случае, про длинное техническое взаимодействие. Клиент приходит не просто за железкой, он приходит за решением своей конкретной задачи: интегрировать управление в умную ферму, обеспечить надёжный полив на склоне, совместимость с существующей автоматикой. И если ты как производитель готов вникать в эти детали, тестировать, ошибаться и предлагать изменения, то получается продукт, который работает. Как в истории с интеллектуальными системами полива — там без такого подхода просто не обойтись.

Поэтому, когда сейчас ко мне приходят с запросом ?сделайте вот такой клапан?, первый вопрос не про цену и сроки, а ?расскажите, в какую систему он будет установлен и с какими проблемами вы пытаетесь бороться??. Часто после такого разговора чертёж меняется процентов на тридцать. Но на выходе — работающее решение, а не просто предмет в коробке. И это, пожалуй, главное, что отличает осмысленный OEM от простого копирования. Для таких интеграторов, как ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи, это единственно возможный формат работы. И, честно говоря, он интереснее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф управления для теплиц на базе Интернета вещей

Шкаф управления для теплиц на базе Интернета вещей -

Интеллектуальный шкаф с частотным преобразователем

Интеллектуальный шкаф с частотным преобразователем -

Центробежный фильтр

Центробежный фильтр -

Дисковый фильтр с автоматической промывкой

Дисковый фильтр с автоматической промывкой -

Облачная платформа для интеллектуального сельского хозяйства

Облачная платформа для интеллектуального сельского хозяйства -

Простой ручной одноканальный аппарат интеграции воды и удобрений

Простой ручной одноканальный аппарат интеграции воды и удобрений -

Интеллектуальная передвижная головная часть для орошения и внесения удобрений

Интеллектуальная передвижная головная часть для орошения и внесения удобрений -

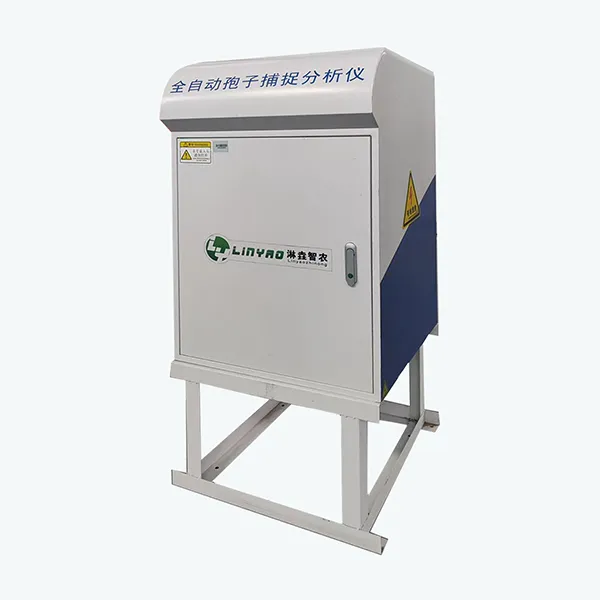

Полностью автоматический анализатор спор для сельского хозяйства

Полностью автоматический анализатор спор для сельского хозяйства -

Удобрения предварительного смешивания удобрительная машина

Удобрения предварительного смешивания удобрительная машина -

Интеллектуальное оборудование для мониторинга вредителей

Интеллектуальное оборудование для мониторинга вредителей -

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном -

Автоматизированная двухфункциональная фильтровальная удобрения для воды машина

Автоматизированная двухфункциональная фильтровальная удобрения для воды машина

Связанный поиск

Связанный поиск- Система орошения каналами системы орошения производители

- Автоматически управляемая многоканальная интеллектуальная машина для внесения удобрений поставщик

- Дешево система орошения и удобрения для теплиц

- Оптом передвижные насосные станции снп

- Oem машина для интеграции воды и удобрений с таймером

- Сельскохозяйственные ирригационные инструменты поставщики

- Самый лучший автоматизированная система орошения

- Кран шаровый полнопроходной ду 100 производитель

- Самый лучший выращивание в полевых условиях

- Умная система орошения