Oem система полива капельное орошение

Когда слышишь ?OEM система полива капельное орошение?, многие сразу представляют просто сборку готовых компонентов — трубок, капельниц, фильтров. Но это лишь поверхность. На деле, если говорить об OEM в контексте крупных проектов, особенно для интенсивного сельского хозяйства или тепличных комплексов, речь идет о глубокой адаптации системы под конкретные агротехнические требования, тип почвы, культуру и даже логистику обслуживания. Частая ошибка — считать, что OEM-решение это просто ?белая этикетка? на стандартном наборе. В реальности, это может быть полностью переработанная гидравлическая схема, специфические материалы для эмиттеров под высокую минерализацию воды или уникальная конфигурация шкафов управления. Вот здесь и начинается настоящая работа.

Где кроются сложности в OEM-проектировании капельного орошения

Возьмем, к примеру, базовую задачу — равномерность полива. В теории все просто: рассчитал давление, подобрал компенсированные капельницы, и дело сделано. Но на практике, особенно на склонах или при большой протяженности линий, эта равномерность легко нарушается. Я сталкивался с проектами, где заказчик требовал использовать самые дешевые, некомпенсированные капельницы для экономии, но при этом хотел равномерный полив на участке с перепадом высот в 15 метров. Объяснять, что это физически невозможно без пересмотра всей схемы зонирования и, возможно, применения дополнительных редукторов давления — это отдельная история. OEM-подход здесь означает не просто продать то, что просят, а спроектировать то, что будет работать. Иногда это требует отказаться от заказа, если требования противоречат законам гидравлики.

Другой нюанс — качество воды. В России, в той же Ростовской области или на Ставрополье, вода часто жесткая, с высоким содержанием железа. Стандартные лабиринтные капельницы забьются за сезон. Значит, в OEM-систему нужно закладывать не просто фильтрацию, а многоступенчатую: дисковые фильтры плюс, возможно, системы инжекции кислот для растворения осадков. И это должно быть увязано с автоматикой. Мы как-то работали над проектом для яблоневого сада, где заказчик изначально сэкономил на фильтрах, поставив только сетчатые. Результат — постоянные простои на промывке, недовольство агронома. Пришлось переделывать, интегрируя автоматические промывные клапана и датчики перепада давления. Это и есть та самая ?интеллектуальная? составляющая, о которой сейчас все говорят, но которая в OEM часто остается на бумаге.

И конечно, материалы. Полиэтилен низкого давления (ПНД) или полипропилен? Для магистралей вроде бы ПНД надежнее, но если речь о наземной прокладке в регионах с высоким УФ-излучением, нужны стабилизаторы в составе материала, иначе трубы потрескаются. В OEM-поставке это должно быть четко специфицировано. Помню историю с одним тепличным комплексом, где использовались тонкостенные ПНД трубы без УФ-защиты для разводки внутри теплиц. Казалось бы, солнца нет. Но от работы ламп досвечивания и просто от времени материал стал хрупким, появились микротрещины. Пришлось менять на специализированный состав. Это тот случай, когда опыт, часто горький, диктует спецификации.

Интеграция автоматики: не просто ?включить-выключить?

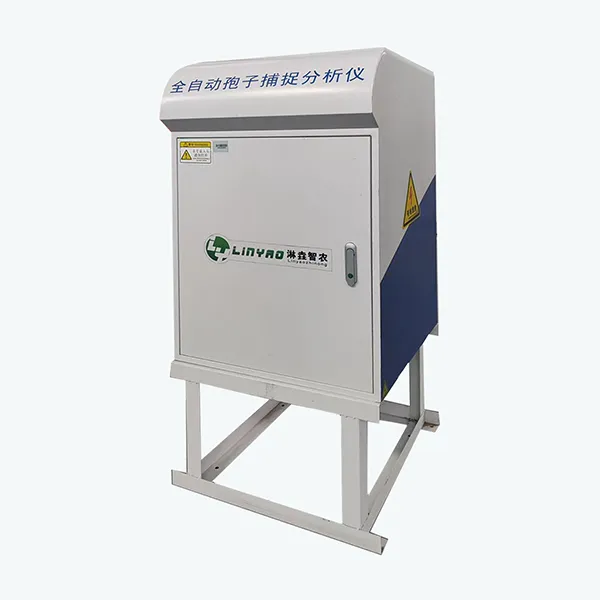

Сейчас почти любой проект требует хотя бы минимальной автоматизации. Но автоматика автоматике рознь. Можно поставить простой таймер, а можно интегрировать систему в общую платформу управления агрохолдинга. Вот, к примеру, компания ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи (сайт: https://www.lyzhihuinongye.ru) как раз позиционирует себя как интегратор, объединяющий проектирование, производство и строительство ?под ключ?. Их подход — это не просто продажа оборудования, а создание единой экосистемы. В их практике, как я понимаю из описания проектов, часто встречается интеграция капельного орошения с системой фертигации и дистанционным управлением. Это уже следующий уровень.

Но на практике интеграция — это головная боль с протоколами связи. Оборудование для фильтрации воды может иметь один стандарт output (например, простые релейные сигналы), а шкаф управления — другой (Modbus RTU). В OEM-проекте это нужно предусмотреть на этапе проектирования, заказать шкафы с соответствующими контроллерами. Бывало, получали оборудование от разных субпоставщиков, и потом неделями ?спаивали? их между собой через самодельные преобразователи сигналов. Надежность такой сборки, конечно, низкая. Поэтому сейчас мы всегда настаиваем на единой платформе управления или как минимум на утвержденном списке совместимого оборудования от одного производителя, того же Шаньдун Линьяо, который берет на себя ответственность за весь цикл.

Еще один момент — дистанционное управление. Модно, удобно. Но в том же Краснодарском крае, вдали от крупных населенных пунктов, качество мобильного интернета может быть нестабильным. Полагаться только на облачную платформу рискованно. Поэтому в наши OEM-решения мы всегда закладываем возможность локального управления прямо со шкафа и автономную работу по заранее заложенным программам. Дистанционка — это дополнение, а не основа. Иначе агроном не сможет включить полив, когда это критично, из-за падения сигнала.

Удобрения и система капельного полива: тонкости инжекции

Фертигация — это, пожалуй, главное преимущество капельного орошения. Но и здесь полно подводных камней. Самый простой — совместимость удобрений. Не все можно смешивать в одном баке, чтобы не выпал осадок, который моментально забьет капельницы. В OEM-проекте нужно не только поставить инжектор (дозатрон), но и прописать четкие регламенты приготовления баков, а лучше — предусмотреть систему с раздельными баками и узлом смешивания непосредственно в потоке.

Концентрация и контроль ЕС (электропроводности) и pH. Автоматика должна оперативно реагировать. Мы использовали решения, где контроллер, получая данные с датчиков в магистрали, регулировал работу дозатронов и даже при необходимости добавлял кислоту для коррекции pH. Но такая система требует квалифицированного обслуживания. Однажды на одном объекте обслуживающий персонал, не разобравшись, вручную ?скорректировал? настройки, и система неделю поливала раствором с вдвое превышенной концентрацией. Часть посадок погибла. Вывод: OEM-система должна иметь защиту от дурака — многоуровневый доступ к настройкам и логирование всех действий.

Материалы для инжекционного узла тоже важны. Агрессивные удобрения, та же аммиачная селитра, могут corroдировать детали из неподходящей стали. Нужна нержавейка или специальные пластики. Это кажется мелочью, но именно такие мелочи определяют срок службы всей системы. При заказе OEM-комплекта эти детали должны быть явно указаны в спецификации, иначе поставщик сэкономит, поставив обычную сталь, и через два года вас ждет ремонт.

Проектирование и строительство: от чертежа до запуска

Здесь кроется основная разница между продажей оборудования и настоящим OEM-партнерством. Компания, которая, как Шаньдун Линьяо, объединяет научные исследования, разработку, производство и строительство, может обеспечить сквозной контроль. Это значит, что инженер, который проектировал систему, может приехать на место и адаптировать ее под реальный рельеф, который не всегда точно отражен в картах.

На этапе строительства часто возникают непредвиденные ситуации. Например, при прокладке магистрали натыкаешься на каменистый грунт, где траншею копать сложно. Нужно оперативно менять метод укладки или тип трубы (возможно, на более прочную). Если поставщик только продал оборудование и уехал, эту проблему решает местный подрядчик, часто не имеющий глубокого понимания системы. Если же поставщик — это и есть подрядчик, как в модели ?проектирование и строительство?, то решения принимаются быстрее и с учетом сохранения функциональности всей системы.

Пуско-наладка — критическая фаза. Это не просто проверка, течет или не течет. Это настройка давления в каждой зоне, проверка равномерности вылива, калибровка датчиков, программирование контроллеров. Я считаю, что без этого этапа проект не завершен. Именно здесь выявляются ошибки монтажа — пережатые трубки, неправильно установленные фильтры. Хороший OEM-партнер не бросит проект на этой стадии, потому что его репутация зависит от конечного результата — урожая клиента.

Экономика и долгосрочная перспектива

Первые затраты на качественную OEM-систему полива капельное орошение всегда выше, чем на набор разрозненных компонентов. Но считать нужно на перспективу 5-10 лет. Экономия воды и удобрений, увеличение урожайности и качества продукции, снижение трудозатрат — вот что окупает вложения. Дешевая система может сэкономить 30% на старте, но потом ежегодно требовать ремонта, замены капельных линий, простоя и, как следствие, потерь в урожае.

Важен и вопрос обслуживания. Сможет ли местная бригада разобраться со сложным шкафом управления? Поэтому в рамках OEM-поставки должен идти не просто пакет документов, а структурированное руководство, обучение для персонала и, что очень важно, доступность запасных частей. Идеально, если поставщик, как упомянутая компания, имеет собственное производство ключевых компонентов — фильтров, капельных линий, шкафов. Это гарантирует, что через 5 лет вы сможете получить ту же самую капельницу для ремонта, а не искать аналог, который может не подойти.

В итоге, выбор OEM-поставщика — это выбор партнера на долгий срок. Это не про транзакцию ?деньги-товар?, а про совместную работу над повышением эффективности хозяйства. Нужно смотреть не только на каталог оборудования, но и на портфолио реализованных проектов, готовность инженеров погрузиться в ваши агротехнологические карты и, в конечном счете, на ответственность, которую компания готова на себя взять. Потому что в поле нет мелочей, и хорошая система полива — это не просто трубы с дырочками, это кровеносная система всего агробизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Радиочастотное устройство для измерения и контроля орошения

Радиочастотное устройство для измерения и контроля орошения -

Шкаф управления для теплиц на базе Интернета вещей

Шкаф управления для теплиц на базе Интернета вещей -

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном -

Автоматизированная двухфункциональная фильтровальная удобрения для воды машина

Автоматизированная двухфункциональная фильтровальная удобрения для воды машина -

Электромагнитный клапан

Электромагнитный клапан -

Центробежный фильтр

Центробежный фильтр -

Беспроводное управление клапанами

Беспроводное управление клапанами -

Простой ручной одноканальный аппарат интеграции воды и удобрений

Простой ручной одноканальный аппарат интеграции воды и удобрений -

Интеллектуальный дозирующий аппарат для внесения удобрений

Интеллектуальный дозирующий аппарат для внесения удобрений -

Мобильный аппарат интеграции воды и удобрений

Мобильный аппарат интеграции воды и удобрений -

Удобрения предварительного смешивания удобрительная машина

Удобрения предварительного смешивания удобрительная машина -

Дисковый фильтр с автоматической промывкой

Дисковый фильтр с автоматической промывкой

Связанный поиск

Связанный поиск- Садово-сельскохозяйственные ирригационные фильтры поставщики

- Соленоидный клапан 4 дюйма ac24v поставщики

- Система орошения в теплице производители

- Система капельного орошения для сельскохозяйственных теплиц и больших полей производители

- Шаровой кран полнопроходный пп+стекловолокно dn80 внутренняя резьба вход, выход для водяного рукава поставщик

- Соленоидный клапан 2.5 дюйма dc24v поставщики

- Фильтр центробежного типа поставщики

- Самый лучший установка обратного осмоса видео

- Оптом центробежный воздушный фильтр

- Передвижные насосные станции для воды производитель