Oem система водяного орошения

Когда слышишь ?OEM система водяного орошения?, многие сразу думают о простой сборке готовых узлов под чужим брендом. Это, пожалуй, самое распространённое и в корне неверное упрощение. На деле, если мы говорим о серьёзных проектах для сельского хозяйства, особенно в условиях, скажем, Казахстана или юга России, где вода — ресурс критический, OEM превращается в глубокую адаптацию. Это не про коробку с логотипом, а про расчёт, подбор компонентов под конкретную почву, культуру и даже под управленческие привычки заказчика. Собственно, на этом многие и спотыкаются, пытаясь продать ?коробочное? решение как панацею.

Где кроется подвох в ?готовых? OEM-решениях

Возьмём, к примеру, базовый модуль — контроллер. Можно взять стандартный китайский блок, запрограммировать пару режимов полива и считать дело сделанным. Но в поле оказывается, что фермеру нужно не просто включать полив по таймеру, а учитывать данные с собственных метеостанций или датчиков влажности почвы, которые у него уже есть. Или интеграция с системой фертигации, где нужно точно дозировать удобрения в зависимости от фазы роста культуры. Если OEM-производитель не заложил такую гибкость в архитектуру, система становится бесполезной железкой. Видел не один такой случай, когда дорогое оборудование работало в режиме простейшего таймера, потому что ?адаптация? свелась к смене цвета корпуса.

Другой тонкий момент — гидравлика. Казалось бы, трубы, капельные линии, фильтры — всё можно купить на том же алиэкспрессе. Но совместимость материалов, рабочее давление, устойчивость к локальным примесям в воде (та же жёсткость или механические взвеси) — это целая наука. Помню проект под Астраханью, где сэкономили на фильтрах тонкой очистки, решив, что песчаного фильтра достаточно. Через полгода капельницы почти все вышли из строя из-за мелкодисперсного ила, который прошёл через первичный барьер. Пришлось переделывать всю систему, добавлять дисковые и сетчатые фильтры каскадом. Это был урок: OEM — это ответственность за весь технологический цикл, а не за отдельный узел.

И, конечно, программное обеспечение. Многие производители ?железа? считают софт второстепенным. Но для конечного пользователя интерфейс — это и есть система. Если управление через приложение запутанное, если нет русификации или казахского интерфейса, если отчёты формируются неудобно — агроном просто не будет этим пользоваться. Приходилось дорабатывать готовые OEM-решения, по сути, делая свою оболочку для управления. Это та работа, которую должен делать поставщик системы, но часто её сваливают на местных инсталляторов.

Кейс: от концепции до поля на примере конкретного проекта

Хороший пример осмысленного подхода — работа с компанией ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи (сайт: https://www.lyzhihuinongye.ru). Они позиционируют себя не просто как сборщики, а как технологическое предприятие с полным циклом: от R&D до строительства. В одном из проектов по созданию интеллектуального оборудования интеграции воды и удобрений для овощеводческого хозяйства в Ростовской области стояла задача не просто поставить оборудование, а встроить его в существующую инфраструктуру теплиц.

Ключевым был вопрос управления. У заказчика уже были свои предпочтения по брендам датчиков и желание видеть все данные в единой панели управления наряду с другими системами. Команда Линьяо не стала навязывать ?свой? стандартный контроллер. Вместо этого они предложили OEM-решение на базе программируемого промышленного контроллера с открытым API. Это позволило интегрировать их систему водяного орошения с внешними сенсорами и программной средой заказчика. Адаптация заняла время, но результат — система, которая воспринимается персоналом как ?своя?, а не как нечто навязанное и непонятное.

Ещё один важный аспект — послепродажная поддержка. В том же проекте возникла проблема с калибровкой датчиков EC/ pH для фертигации. Стандартные настройки ?из коробки? давали погрешность в наших условиях водоподготовки. Специалисты компании оперативно предоставили удалённый доступ для тонкой настройки и прислали обновлённые прошивки для блоков управления. Это показатель того, что OEM-партнёр готов сопровождать продукт на всём его жизненном цикле, а не бросить после отгрузки.

Оборудование и ?подводные камни? интеграции

Говоря об оборудовании, стоит выделить несколько ключевых узлов, где OEM-подход наиболее критичен. Первое — частотное автоматическое оборудование для насосных станций. Экономия на этом пункте — ложная. Ставить стандартный частотник, не рассчитанный на длительные циклы старт-стоп в условиях перепадов напряжения в сельских сетях, — значит гарантировать его выход из строя через сезон. Нужен запас по мощности и адаптивная логика управления, которая ?подстраивается? под состояние скважины и давление в магистрали.

Второе — оборудование для фильтрации воды. Как я уже упоминал, это многоступенчатая история. В OEM-поставке должен быть чёткий протокол подбора фильтрующих элементов под анализ воды конкретного источника. Автоматические промывные клапаны — must have, но их тип (гидравлические или электрические) и степень автоматизации тоже зависят от условий. Видел системы, где из-за неверно подобранного клапана промывки фильтр забивался в пик полива, и давление в системе падало до нуля.

Третье — дистанционное управление клапанами. Тут соблазн велик: поставить самые дешёвые электромагнитные клапаны. Но в полевых условиях, где возможны и гидроудары, и мусор в линии, надёжнее оказываются гидравлически управляемые клапаны. Их, конечно, дороже и сложнее интегрировать в систему управления, но они живут гораздо дольше. Это тот случай, когда OEM-инженер должен убедить заказчика в долгосрочной выгоде, а не просто выполнить запрос по минимальной цене.

Проектирование и строительство: где теория встречается с реальностью

Компания ООО Шаньдун Линьяо в своей деятельности делает акцент на проектирование и строительство гидротехнических сооружений и интеллектуальных сельскохозяйственных парков. Это правильный подход, потому что систему орошения нельзя просто ?привезти и смонтировать?. Нужен топографический анализ, расчёт зон полива с учётом уклона, план прокладки магистралей, чтобы минимизировать гидравлические потери.

На практике же часто приходится сталкиваться с тем, что проект делается по шаблону, без привязки к местности. Результат — где-то нехватка давления, где-то переувлажнение. В одном из проектов по высококачественным сельскохозяйственным полям пришлось на ходу переделывать схему расстановки спринклеров, потому что проектировщик не учёл преобладающее направление ветра, и вода попросту сносилась с целевой зоны. Это вопрос компетенции и желания вникнуть в агрономические, а не только инженерные детали.

Строительство — отдельная история. Качество монтажа, особенно подземной части, определяет долговечность всей системы. Уплотнение соединений, защита труб от ультрафиолета и механических повреждений, правильная установка дренажных клапанов на низких точках — всё это должно быть прописано в стандартах монтажа OEM-поставщика. И, что важно, контролироваться его представителями. Без этого даже самая продвинутая OEM система водяного орошения быстро превратится в груду проблем.

Взгляд вперёд: что ещё можно улучшить в OEM-подходе

Если смотреть на перспективу, то будущее за более ?умными? и адаптивными OEM-решениями. Речь не только об IoT и больших данных, хотя это важно. Речь о модульности. Идеальная система — это конструктор, где заказчик может на базовой платформе менять или добавлять модули: более точные датчики, дополнительные каналы для удобрений, интерфейсы для интеграции с сельхозтехникой. И всё это — без полной замены ?мозга? системы.

Ещё один пласт — прогнозная аналитика и предиктивное обслуживание. Чтобы система не просто поливала по расписанию или по показаниям датчика, а могла, анализируя данные за несколько сезонов и прогноз погоды, предложить оптимальную стратегию полива на неделю вперёд. И чтобы она же могла предупредить: ?Внимание, давление в линии №3 падает, вероятна протечка или засор фильтра?. Такие функции уже перестают быть фантастикой, и передовые OEM-производители, включая Линьяо, работают в этом направлении.

В конечном счёте, ценность OEM системы водяного орошения определяется не списком комплектующих, а тем, насколько она становится естественной и эффективной частью рабочего процесса в конкретном хозяйстве. Это инструмент, который должен помогать агроному принимать решения, а не создавать ему новые проблемы. И достичь этого можно только через глубокое понимание нужд заказчика, готовность к адаптации и отказ от шаблонного мышления. Именно такой подход, на мой взгляд, и отличает технологического партнёра от простого поставщика железа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматизированная двухфункциональная фильтровальная удобрения для воды машина

Автоматизированная двухфункциональная фильтровальная удобрения для воды машина -

Главная оросительная установка для удобрений

Главная оросительная установка для удобрений -

Станция мониторинга влажности почвы

Станция мониторинга влажности почвы -

Центробежный фильтр

Центробежный фильтр -

Беспроводное управление клапанами

Беспроводное управление клапанами -

Автоматический обратный промывочный песчаный фильтр для системы капельного орошения

Автоматический обратный промывочный песчаный фильтр для системы капельного орошения -

Интеллектуальный дозирующий аппарат для внесения удобрений

Интеллектуальный дозирующий аппарат для внесения удобрений -

Простой ручной одноканальный аппарат интеграции воды и удобрений

Простой ручной одноканальный аппарат интеграции воды и удобрений -

Удобрения предварительного смешивания удобрительная машина

Удобрения предварительного смешивания удобрительная машина -

Дисковый фильтр с автоматической промывкой

Дисковый фильтр с автоматической промывкой -

Интеллектуальная система управления орошением

Интеллектуальная система управления орошением -

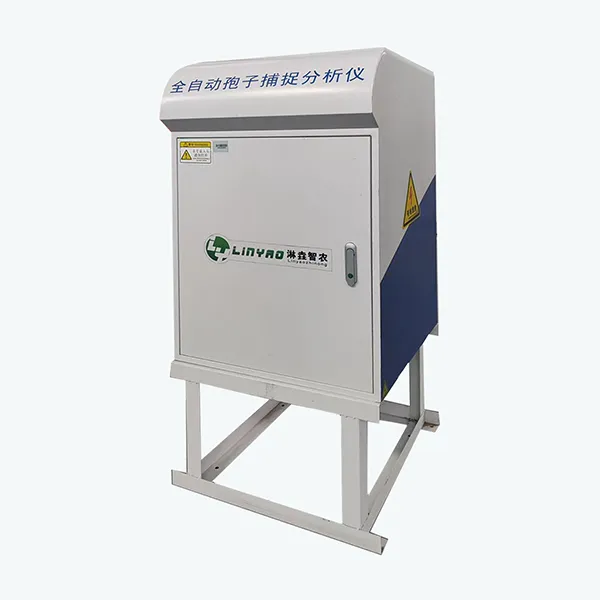

Шкаф управления для теплиц на базе Интернета вещей

Шкаф управления для теплиц на базе Интернета вещей

Связанный поиск

Связанный поиск- Оптом соленоидный клапан 3 дюйма импульсный

- Купить шаровой кран полнопроходный пп+стекловолокно dn80 внутренняя резьба вход, выход для водяного рукава

- Соленоидный клапан нержавейка производитель

- Интеллектуальное оборудование для мониторинга вредителей производитель

- Промышленные фильтры для очистки воды с автоматической промывкой и автоматической обратной промывкой, ламинарные водяные фильтры поставщики

- Центробежный воздушный фильтр основная страна покупателя

- Самый лучший умные теплицы, интернет вещей в сельском хозяйстве

- Соленоидный клапан 2 дюйма импульсный производители

- Капельное орошение в садоводстве поставщики

- Oem соленоидный клапан 5 дюймов импульсный