Oem производство систем орошения

Когда слышишь ?OEM производство систем орошения?, многие сразу представляют просто сборку готовых узлов по чужим чертежам. Это самое большое заблуждение. На деле, если ты действительно в теме, то понимаешь, что это полный цикл от инженерного консультирования до адаптации оборудования под конкретный грунт, климат и даже агрономические практики заказчика. Просто штамповать одинаковые капельные линии для Краснодара и для Казахстана — путь в никуда, урожайность будет разная, а клиент останется недоволен.

Где начинаются реальные сложности в OEM

Основная точка напряжения — даже не в самом производстве, а на этапе технического задания. Часто приходит запрос: ?нам нужна система капельного орошения?. И все. Когда начинаешь задавать уточняющие вопросы по водоисточнику, перепадам высот на поле, планируемым культурам, предыдущему опыту — выясняется, что заказчик сам не до конца это продумал. Вот тут и начинается настоящая работа. Нужно не просто продать, а спроектировать. Иногда приходится практически вести агрономическое консультирование, чтобы понять, какая именно система нужна.

Был у нас опыт с одним хозяйством в Ростовской области. Заказали стандартный комплект, а потом жаловались на засорение эмиттеров. Стали разбираться — оказалось, вода из пруда, с высоким содержанием органики и водорослей. Стандартный дисковый фильтр тут не справлялся. Пришлось пересматривать всю схему фильтрации, добавлять ступень гравийно-песчаного фильтра. Это классический пример, когда OEM производство превращается в инжиниринг на ходу. Готового решения не было, пришлось комбинировать узлы и проводить испытания прямо на месте.

Ещё один нюанс — логистика и складирование. Казалось бы, мелочь. Но если производишь оборудование в Китае, как многие, а ключевые рынки — СНГ, то сроки поставки запчастей становятся критичными. Поломка насосной станции в разгар поливного сезона — это ЧП. Поэтому грамотный OEM-производитель должен иметь стратегический запас критических компонентов в регионе или налаженную схему экстренных поставок. Мы, например, для проектов в Казахстане и России всегда формируем ?горячий склад? клапанов, фитингов и контроллеров на своей логистической базе.

Фильтрация — та самая ?мелочь?, которая губит проекты

Можно поставить самые дорогие капельные ленты с антидренажными клапанами, но если фильтрация подобрана неправильно, система будет постоянно выходить из строя. Это та область, где экономить — себе дороже. Частая ошибка — ставить фильтр ?впритык? по производительности. Надо всегда иметь запас минимум 20-25%. И обязательно анализировать воду. Химический состав, наличие песка, ила, органики — всё это диктует выбор типа фильтра: сетчатый, дисковый или гравийно-песчаный.

Работали с проектом в Краснодарском крае, где источником была река. Вода вроде чистая, но во время паводка несёт тонны взвесей. Автоматика с обратной промывкой, которую мы изначально предложили, казалась заказчику излишеством. Уговорили на полуавтоматическую схему. В первый же паводок бригаде пришлось промывать фильтры вручную каждые 4 часа. В итоге всё равно перешли на автоматику. Вывод: иногда нужно настоять на своём решении, даже если клиент сопротивляется. Профессионализм — в умении предвидеть проблемы.

Здесь хорошо видна философия компании ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи. Они не просто продают оборудование из каталога. Их подход — это комплекс: проектирование, подбор, монтаж и, что ключевое, обучение персонала. Потому что можно поставить идеальную систему фильтрации, но если обслуживающий персонал не понимает, как и когда проводить обратную промывку, толку не будет. На их сайте lyzhihuinongye.ru это видно — упор на интеллектуальные решения и полный цикл, от воды до урожая.

Автоматика и управление: мода или необходимость?

Сейчас все хотят ?умное? орошение, дистанционное управление со смартфона. Это тренд, и он оправдан для крупных холдингов с разрозненными полями. Но для фермера с 50 гектарами под овощами иногда выгоднее и надёжнее простая программаторная станция. Не нужно гнаться за модой. Задача OEM-производителя — честно об этом сказать.

Ключевой вопрос при интеграции автоматики — энергообеспечение и связь на поле. Красивая картинка в приложении разбивается о суровую реальность, когда на удалённом участке нет стабильного покрытия сотовой сети. Приходится предлагать гибридные решения: локальное управление по таймеру с возможностью ручной корректировки и выгрузкой данных при появлении связи. Или использовать радиомодули. Это не так ?сексуально?, как одно приложение на весь комплекс, зато работает.

Мы тесно сотрудничаем с инженерами, которые занимаются проектированием и строительством гидротехнических сооружений. Их опыт бесценен. Часто проблема не в системе орошения, а в неправильно рассчитанном или построенном водозаборе, накопителе. Бывает, давление ?скачет? или в системе появляется гидроудар, который выводит из строя соленоидные клапаны. Поэтому настоящий OEM — это всегда диалог со смежными специалистами. Невозможно сделать хорошую систему, работая только с полем, игнорируя источник воды.

Материалы и долговечность: скрытая экономия

Битва между ценой и сроком службы — вечная. Полиэтилен низкого давления (ПНД) для магистральных трубопроводов — стандарт. Но вот качество сырья и добавок, устойчивых к УФ-излучению, — это то, что отличает продукт. На глаз не определить, проявится только через 2-3 сезона, когда трубы начнут трескаться. В OEM-производстве соблазн сэкономить на сырье огромен, но это убивает репутацию.

С фитингами та же история. Латунь бывает разная. Дешёвая, с примесями, со временем окисляется, ?прикипает?, её сложно открутить для обслуживания. Мы на своих проектах используем только фитинги из ковкой латуни, это дороже, но зато через пять лет можно будет легко разобрать узел для ремонта. Клиент может не оценить этого сразу, но позже скажет спасибо.

Этот принцип разделяет и ООО Шаньдун Линьяо. Изучая их подход к интеллектуальному оборудованию интеграции воды и удобрений, видно, что они делают ставку на надёжность компонентов. Система фертигации — это всегда агрессивная среда (удобрения, кислоты для промывки). Материалы баков, насосов, инжекторов должны быть коррозионно-стойкими. Некачественный инжектор может выйти из строя за сезон и нарушить всю программу подкормки. Они это понимают и, судя по описанию их услуг, предлагают решения, где оборудование подбирается именно под химический состав питательных растворов.

Итог: OEM как партнёрство, а не просто поставка

Так к чему всё это? К тому, что успешное OEM производство систем орошения — это не про цех и станки. Это про глубокое понимание агрономии, гидравлики, материаловедения и, что немаловажно, экономики сельхозпроизводства. Нужно уметь слушать заказчика, иногда спорить с ним, предлагать неочевидные решения и нести ответственность за результат не на бумаге, а по факту.

Самые удачные проекты получались, когда мы с самого начала работали как часть команды заказчика: выезжали на поле, смотрели инфраструктуру, обсуждали севооборот и бюджет. Тогда система получается живой и эффективной. Когда же взаимодействие сводится к обмену чертежами и спецификациями по email, результат всегда хуже, сколько бы дорогих компонентов ни было использовано.

Поэтому, выбирая партнёра для OEM, смотрите не только на каталог и цены. Смотрите на готовность вникать в ваши задачи, на опыт в вашем регионе, на логистическую схему и наличие технической поддержки. Как, например, у уже упомянутой компании, которая объединяет в себе научные исследования, разработку, производство, продажи, проектирование и строительство. Такой комплексный подход — это и есть современное понимание OEM, где тебе продают не просто трубы и клапаны, а работающую систему и гарантированный результат на поле.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сельскохозяйственная метеостанция

Сельскохозяйственная метеостанция -

Главная оросительная установка для удобрений

Главная оросительная установка для удобрений -

Дисковый фильтр с автоматической промывкой

Дисковый фильтр с автоматической промывкой -

Интеллектуальный дозирующий аппарат для внесения удобрений

Интеллектуальный дозирующий аппарат для внесения удобрений -

Станция мониторинга влажности почвы

Станция мониторинга влажности почвы -

Электромагнитный клапан

Электромагнитный клапан -

Беспроводное управление клапанами

Беспроводное управление клапанами -

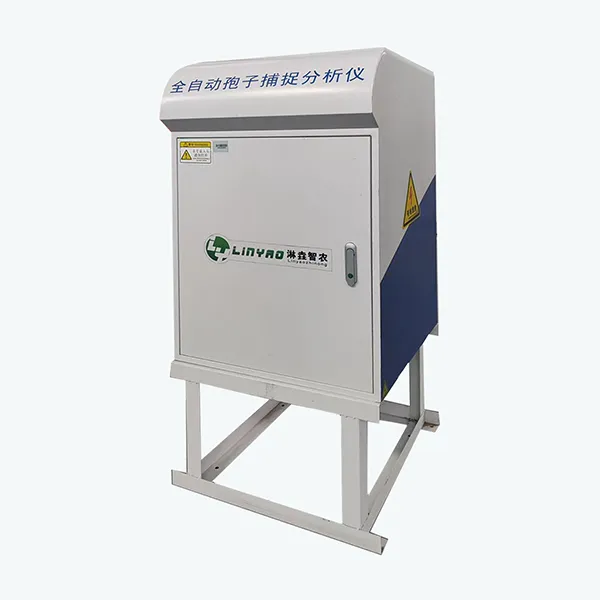

Полностью автоматический анализатор спор для сельского хозяйства

Полностью автоматический анализатор спор для сельского хозяйства -

Удобрения предварительного смешивания удобрительная машина

Удобрения предварительного смешивания удобрительная машина -

Автоматический обратный промывочный песчаный фильтр для системы капельного орошения

Автоматический обратный промывочный песчаный фильтр для системы капельного орошения -

Прибор для мониторинга состояния всходов

Прибор для мониторинга состояния всходов -

Облачная платформа для интеллектуального сельского хозяйства

Облачная платформа для интеллектуального сельского хозяйства

Связанный поиск

Связанный поиск- Электрический перепускной клапан производитель

- Шаровой кран полнопроходный пп+стекловолокно dn50 внутренняя резьба вход, выход для водяного рукава производители

- Дешево оборудование для орошения и внесения удобрений, простой интеллектуальный аппарат интеграции воды и удобрений

- Дешево шаровой кран полнопроходный

- Купить высококачественный полностью автоматический контроллер интеграции воды и удобрений

- Система управления орошением основная страна покупателя

- Самый лучший автоматически управляемая многоканальная интеллектуальная машина для внесения удобрений

- Беспроводной декодер управления электроклапанами

- Купить система орошения сельскохозяйственных земель

- Дождевальные системы орошения поставщики