Oem орошении оросительных системах

Когда говорят про OEM орошении, многие сразу думают о простой сборке чужого оборудования под своей маркой. Это, пожалуй, самый распространённый миф. На деле, если мы говорим о серьёзных проектах, особенно в условиях нашего разнообразного климата и почв, OEM — это в первую очередь глубокое техническое переосмысление и адаптация базовой платформы под конкретные агротехнические задачи. Нельзя просто взять испанский контроллер или израильский капельный шланг, наклеить свой логотип и ждать результата. Без понимания гидравлики конкретного поля, без учёта химического состава местной воды (жесткость, взвеси) и без интеграции с локальными системами энергоснабжения — это путь к провалу. Я сам через это проходил, пытаясь в начале карьеры предложить ?универсальное? OEM-решение для овощеводов Краснодарского края. Оборудование вроде работало, но КПД был ниже заявленного на 30%, потому что не был предусмотрен режим для частых промывок эмиттеров от известковых отложений, характерных для той воды. Вот с этого, пожалуй, и начнём.

Где кроется реальная ценность OEM-подхода?

Истинная ценность OEM — не в экономии на НИОКР, а в скорости и гибкости. Возьмём, к примеру, ситуацию с дистанционным управлением клапанами. Есть проверенная базовая платформа, скажем, от того же ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи. Их шлюзы и контроллеры неплохо зарекомендовали себя по стабильности связи. Но для крупного агрохолдинга в Казахстане, где поля разбросаны на десятки километров, а покрытие сотовой сети неравномерное, нужна гибридная система: где-то радиоканал, где-то GSM, а на критичных участках — резервная проводная линия. Вот здесь и начинается работа OEM-партнёра: взять их ?железо? и ?прошивку?, доработать модуль связи, протестировать в полевых условиях на совместимость протоколов и только потом запускать в серию под требования конкретного заказчика. Это уже не просто сборка, это со-разработка.

Часто под OEM маскируется и работа по интеграции. Современная оросительная система — это не только трубы и капельницы. Это ещё и насосные станции, фильтрационные узлы, узлы внесения удобрений, датчики влажности почвы и метеостанции. Задача OEM-поставщика — обеспечить, чтобы все эти компоненты, даже от разных производителей, говорили на одном языке с центральным контроллером. Вспоминается проект по строительству гидротехнических сооружений для сада в Крыму. Мы использовали фильтры итальянские, инжекторы американские, а ?мозгом? системы был адаптированный нами контроллер. Самая долгая часть работы — не монтаж, а настройка ПИД-регуляторов для плавного управления давлением в зонах со сложным рельефом, чтобы не рвало капельные линии внизу и не было ?сухих? участков наверху. Без возможности кастомизации программного обеспечения контроллера на уровне OEM такое просто нереально.

И ещё один нюанс — запасные части и ремонтопригодность. Когда ты предлагаешь OEM-решение, ты берёшь на себя ответственность за его жизненный цикл. Можно поставить супер-технологичный клапан с шаговым двигателем, но если он сломается в разгар сезона, а для его ремонта нужен специальный чип, которого нет на складе в регионе, фермер проклянёт все ?интеллектуальные? технологии. Поэтому в наших проектах мы часто идём на компромисс: используем более простые, но надёжные электромеханические клапаны в качестве исполнительных механизмов, вынося всю ?интеллектуальность? в защищённый центральный шкаф, доступный для обслуживания. Это тоже решение, рождённое на уровне проектирования OEM-системы.

Фильтрация: точка, где теория сталкивается с реальностью

В любой презентации оборудования для фильтрации воды вам покажут красивые графики и степени очистки. Но в поле всё решает практика. Например, широко рекламируемые автоматические самоочищающиеся сетчатые фильтры. Теория гласит, что они идеальны для капельного орошения. Однако при работе с водой из открытого канала, где после дождей появляется много органической взвеси (мелкие водоросли, ил), сетка быстро забивается, а циклы обратной промывки учащаются настолько, что система не успевает выдавать нужный расход воды для полива. Фактически, полив останавливается. Пришлось на одном из проектов по проектированию и строительству гидротехнических сооружений срочно дополнять систему гравийно-песчаным фильтром на входе, как ступень предварительной грубой очистки. Это было не по первоначальному плану, но именно такой опыт и формирует реальное понимание, какое OEM-оборудование фильтрации предлагать в составе системы для конкретного источника воды.

Другая история — с дисковыми фильтрами. Казалось бы, универсальное решение. Но их эффективность сильно зависит от качества самого дискового модуля. Дешёвые OEM-копии из непонятного пластика быстро теряют эластичность, диски неплотно прилегают друг к другу, и мелкий песок проскакивает, убивая потом капельницы. Мы в своей практике после нескольких неудач жёстко привязались к проверенным поставщикам модулей, даже если конечный корпус фильтра собираем сами. Это вопрос репутации. Информация с сайта ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи (https://www.lyzhihuinongye.ru) подтверждает этот подход: они акцентируют на производственном индивидуальном изготовлении, что подразумевает контроль над ключевыми компонентами, а не слепую сборку.

И конечно, нельзя забывать про ручные фильтры-грязевики на вводе в каждую поливную секцию. Это негласное правило любого монтажника с опытом. Даже при идеальной центральной фильтрации, в трубах всегда что-то скапливается. Простой латунный сетчатый фильтр стоимостью копейки может спасти от часов простоя и разборки всей линии для поиска засора. В грамотное OEM-решение такие ?низкотехнологичные?, но жизненно важные элементы должны быть заложены по умолчанию.

Интеграция ?воды и удобрений?: где чаще всего ошибаются

Система интеграции воды и удобрений — это сердце современного орошения. И здесь OEM-подход раскрывается полностью. Многие думают, что главное — купить инжектор (Вентури или насос-дозатор) и подключить его к баку. На деле, ключевая задача — обеспечить равномерность внесения удобрения по всей длине поливной линии и во времени. Без точного контроля EC (электропроводности) и pH раствора на выходе из инжектора все разговоры о точном земледелии — пустой звук.

Мы столкнулись с проблемой на проекте интеллектуальных сельскохозяйственных парков, где использовали несколько инжекторов для разных групп питательных элементов. OEM-контроллер от базового поставщика не имел встроенного алгоритма для управления несколькими насосами-дозаторами одновременно с коррекцией по обратной связи от датчиков. Пришлось совместно с инженерами дорабатывать логику, писать дополнительные блоки кода. Самое сложное было не технически это реализовать, а сделать интерфейс управления понятным для агронома, а не для программиста. Чтобы он мог задать не ?процент открытия клапана А?, а ?необходимую концентрацию калия в растворе в третьей зоне?. Вот это и есть кастомизация под реального пользователя.

Ещё один практический момент — материал баков и магистралей для рабочего раствора. Не все удобрения и СЗР химически нейтральны. Использование неподходящего пластика (например, для некоторых видов хелатов) может привести к деградации стенок бака или, что хуже, к нежелательным химическим реакциям. В OEM-поставке этот момент часто упускают, предлагая стандартные полиэтиленовые ёмкости. Настоящая проработка проекта включает консультацию с технологом по питанию и подбор инертных материалов. Это та деталь, которая отличает подрядчика, который ?просто ставит оборудование?, от партнёра, который думает о результате.

Автоматика и ?низкое напряжение?: вопросы надёжности в поле

Тема оборудования высокого и низкого напряжения в орошении — это отдельная история борьбы с реальностью. Красивые шкафы автоматики в цеху и эти же шкафы через полгода в поле — две большие разницы. Пыль, влажность, перепады температур, а иногда и любопытные грызуны — всё это враги электроники. При OEM-производстве критически важно закладывать повышенную степень защиты (IP65 — это минимум для полевого шкафа), использовать клеммники с качественным зажимом (вибрация от насосов ослабляет винтовые соединения), предусматривать грозозащиту.

Одна из самых частых поломок — выгорание выходных реле на контроллерах, управляющих соленоидными клапанами. Индуктивная нагрузка от катушек клапанов создаёт броски напряжения. В дешёвых OEM-схемах на это закрывают глаза, ставят слабые реле. Мы после серии отказов перешли на схему с внешними силовыми промежуточными реле, а ещё лучше — с твердотельными реле для критичных линий. Это удорожает систему на 5-7%, но снижает количество аварийных выездов на 90%. Для клиента, чей урожай зависит от своевременного полива, это решающий аргумент.

И конечно, питание. Во многих регионах с качественными высококачественными сельскохозяйственными полями проблемы с стабильностью сетевого напряжения — обычное дело. Автоматика должна это переживать. Хорошая практика — встраивание в OEM-шкаф стабилизатора напряжения и источника бесперебойного питания хотя бы для самого контроллера и модуля связи. Чтобы при кратковременном отключении света система не ?сбрасывалась? и не требовала повторного запуска программы полива. Это не описано в большинстве стандартных спецификаций, но это must-have для профессиональной системы.

От проекта к результату: почему важен полный цикл

Вот здесь как раз и видна разница между фирмой-продавцом оборудования и технологическим предприятием, которое, как ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи, объединяет в себе научные исследования, разработку, производство, продажи, проектирование и строительство. Когда один ответственный субъект ведёт проект от агрохимического анализа почвы и воды до сдачи работающей системы ?под ключ? и обучения персонала — это совсем другой уровень.

OEM в таком контексте — это не цель, а инструмент. Инструмент для того, чтобы на базе проверенных технологических платформ создать максимально эффективное и адаптированное решение для конкретного поля, конкретной культуры и конкретного бюджета. Это позволяет избежать ситуации, когда проектировщик, монтажник и поставщик оборудования перекладывают ответственность друг на друга при возникновении проблем.

В итоге, успех в OEM оросительных системах определяется не каталогом деталей, а глубиной понимания агрономических процессов и готовностью погрузиться в детали каждого проекта. Это работа не для массового рынка, а для тех, кто хочет получить не просто полив, а управляемый инструмент повышения урожайности и экономии ресурсов. И именно такой подход, с шероховатостями, сомнениями в выборе компонентов, с полевыми испытаниями и последующими доработками, и отличает живую, работающую систему от красивой, но бесполезной картинки в презентации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальная передвижная головная часть для орошения и внесения удобрений

Интеллектуальная передвижная головная часть для орошения и внесения удобрений -

Одноступенчатая система очистки воды с обратным осмосом ABC

Одноступенчатая система очистки воды с обратным осмосом ABC -

Центробежный фильтр

Центробежный фильтр -

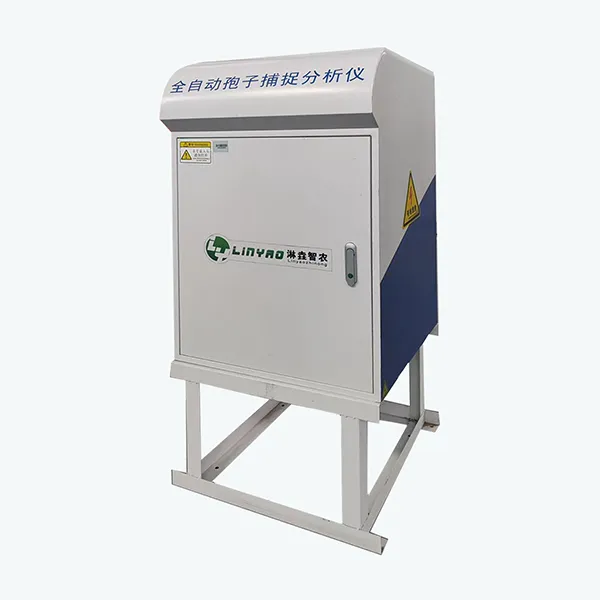

Полностью автоматический анализатор спор для сельского хозяйства

Полностью автоматический анализатор спор для сельского хозяйства -

Сельскохозяйственная метеостанция

Сельскохозяйственная метеостанция -

Электромагнитный клапан

Электромагнитный клапан -

Беспроводное управление клапанами

Беспроводное управление клапанами -

Главная оросительная установка для удобрений

Главная оросительная установка для удобрений -

Удобрения предварительного смешивания удобрительная машина

Удобрения предварительного смешивания удобрительная машина -

Мобильный аппарат интеграции воды и удобрений

Мобильный аппарат интеграции воды и удобрений -

Интеллектуальное оборудование для мониторинга вредителей

Интеллектуальное оборудование для мониторинга вредителей -

Шкаф управления для теплиц на базе Интернета вещей

Шкаф управления для теплиц на базе Интернета вещей

Связанный поиск

Связанный поиск- Настраиваемые многоканальные вода и удобрения

- Современные системы орошения

- Беспроводной клапан производитель

- Дешево кран шаровый полнопроходной ду100

- Дешево дождевальные системы орошения

- Дешево соленоидный клапан 5 дюймов ac24v

- Серия фильтров производители

- Самый лучший умное земледелие в сельском хозяйстве

- Труба для систем орошения поставщик

- Комплект системы орошения поставщики