Oem беспроводной декодер управления электроклапанами

Когда слышишь ?OEM беспроводной декодер управления электроклапанами?, многие сразу думают о простой коробочке с антенной, которая посылает сигнал ?откройся/закройся?. Но на деле, если копнуть вглубь для интеграции в умные системы, особенно в агросекторе, всё оказывается не так прямолинейно. Частая ошибка — считать, что любой декoder подойдет к любому клапану, лишь бы протокол совпадал. В реальности же, особенно при работе с капельным орошением или распределением удобрений, на первый план выходят вопросы энергопотребления в автономном режиме, устойчивости сигнала в условиях металлоконструкций теплиц или рельефа полей, и, что критично, — точности обратной связи о положении клапана. Не ?дошел сигнал или нет?, а именно подтверждение действия. Без этого вся автоматика висит в воздухе.

Не просто передатчик: что скрывается за OEM-поставкой

Работая над проектами для ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи, постоянно сталкиваешься с необходимостью глубокой кастомизации. Их сайт, lyzhihuinongye.ru, позиционирует их как интегратора полного цикла — от проектирования до строительства умных полей. И здесь декодер — не отдельный гаджет, а нервный узел в системе. Под ?OEM? в данном контексте часто понимают не просто белую маркировку, а разработку или серьезную доработку ?железа? и прошивки под конкретные задачи клиента. Например, под их системы интеграции воды и удобрений нужен был декодер, который не просто управляет соленоидом, но и мог принимать аналоговый сигнал с датчика давления в линии, чтобы блокировать открытие при недостаточном напоре. Это уже не стандартный функционал.

В одном из ранних проектов мы попробовали взять готовый модуль на популярном чипе, обещавший низкое энергопотребление. На стенде всё работало идеально. Но в поле, при морозе в -25°C и питании от литиевой батареи, начались сбои. Прошивка ?засыпала? слишком глубоко, и при резком скачке напряжения от соленоида клапана (а индуктивная нагрузка — это всегда вызов) декодер уходил в ребут не по расписанию. Клапан оставался открытым или, что хуже, в неопределенном состоянии. Пришлось пересматривать схему защиты и логику работы контроллера питания, фактически делая кастомную плату. Это тот самый случай, когда OEM превращается в совместную разработку.

Еще один нюанс — интерфейсы. Часто требуется не только беспроводной канал (LoRa, NB-IoT, реже — простое радио), но и резервный проводной RS-485 или даже сухой контакт для локального ручного управления. Это нужно для монтажников на объекте. И эти порты должны быть гальванически развязаны, иначе вся начинка сгорит при первой же грозе или проблеме с заземлением. В спецификациях многих готовых решений про это скромно умалчивают, а на деле — обязательный пункт для проектирования гидротехнических сооружений.

Протоколы связи: битва за стабильность в ?глуши?

Здесь много споров. LoRaWAN хорош дальнобойностью и низким энергопотреблением, но задержки и качество доставки пакета в реальных условиях, особенно с ретрансляторами, могут плавать. Для полива, где важна синхронность работы нескольких клапанов по секциям, это проблема. Иногда проще и надежнее оказывается своя сеть на Mesh-радиочастоте 868 МГц, хоть и с меньшим радиусом, но с предсказуемым временем отклика. В проектах интеллектуальных сельскохозяйственных парков от Линьяо часто используется гибридный подход: Mesh-сеть для кластеров клапанов, а уже шлюз этой сети выходит в интернет по GSM/NB-IoT. Это дороже в железе, но дает отказоустойчивость.

Провальный опыт был с попыткой использовать для обратной связи простой геркон, якобы сигнализирующий о положении штока. В теории — да, магнит на штоке, геркон в корпусе декодера. На практике — вибрации, налипание грязи и ферромагнитных частиц в воде приводили к ложным срабатываниям. Система думала, что клапан закрыт, а он был открыт. Убытки от перерасхода воды и удобрений. Перешли на датчики Холла с обработкой сигнала по прецизионной схеме, что, конечно, ударило по стоимости узла, но полностью решило проблему. Теперь это наш стандарт для дистанционного управления клапанами в ответственных системах.

Важный момент, который часто упускают из виду в спецификациях — это работа в условиях высокой влажности и конденсата. Корпус с степенью защиты IP67 — это минимум. Но внутри, на плате, при перепадах температур конденсат все равно может выпасть. Поэтому обязательна конформное покрытие платы качественным лаком. Не та дешевая пленка, которая трескается за сезон, а именно стойкое покрытие. Проверяли на стенде с циклами ?жара +35°C и 95% влажности -> быстрый переход в холодную камеру?. Без покрытия — коррозия дорожек и выход из строя за 2 недели имитации.

Интеграция в экосистему: где заканчивается железо и начинается софт

Сам по себе беспроводной декодер — кусок пластика и текстолита без грамотной интеграции в верхний уровень. Для компании типа Линьяо, которая продает не устройства, а законченные решения ?под ключ?, критически важен единый центр управления. Их софт должен видеть каждый декодер не как абстрактный адрес, а как привязанный к конкретному клапану на карте, с историей срабатываний, текущим статусом батареи и диагностическими флагами.

При разработке протокола обмена мы настаивали на включении в каждый пакет данных не только команды и подтверждения, но и телеметрии: напряжение питания, температура внутри корпуса, RSSI уровня сигнала. Это позволяет проводить предиктивную аналитику. Например, если напряжение батареи падает быстрее расчетного, возможно, клапан заклинило, и мотор потребляет больший ток. Или падение RSSI сигнализирует о проблеме с антенной или появлении новой помехи. Такая интеграция превращает систему из простого исполнителя в интеллектуальную сеть.

Была сложность с обновлением прошивки (OTA). В поле, где устройства разбросаны на километры, физически обновлять их — кошмар. Реализовали механизм послойной загрузки обновлений через шлюз. Но столкнулись с тем, что при обрыве связи во время процесса декодер мог ?окирпичиться?. Пришлось вводить дублированную загрузочную область и механизм rollback на предыдущую стабильную версию. Мелочь, но без которой промышленная эксплуатация немыслима.

Экономика проекта: когда дешевле — не значит лучше

В сельском хозяйстве всегда жесткий бюджет. И соблазн купить самые дешевые китайские декодеры велик. Но их истинная стоимость проявляется позже: в повышенном проценте отказов (что означает выезды сервиса на удаленные поля), в несовместимости с другим оборудованием системы, в высоком энергопотреблении, требующем частой замены батарей. Для масштабных проектов высококачественных сельскохозяйственных полей это неприемлемо.

Работа с ООО Шаньдун Линьяо показала, что их клиенты — часто крупные агрохолдинги — понимают ценность Total Cost of Ownership (TCO). Им нужна надежность на 5-7 лет минимум. Поэтому в наших OEM-решениях мы используем компоненты промышленного температурного диапазона, даже если это на 15-20% дороже. Батарейный отсек проектируется под стандартные литиевые батареи с большей емкостью, которые можно легко заменить в полевых условиях, а контакты — из нержавеющей стали, чтобы не окисляться.

Интересный кейс был с защитой от вандализма. В открытом поле устройство на столбе — мишень. Просто крепкий корпус не спасал. Вместе с инженерами Линьяо разработали вариант с креплением внутри защитного металлического шкафа вместе с другими приборами, а антенну вынесли на крышу шкафа. Это увеличило стоимость монтажа, но спасло от краж и повреждений. Иногда правильное решение лежит не в плоскости электроники, а в монтаже.

Взгляд вперед: что будет меняться

Сейчас тренд — это еще большая миниатюризация и ?ум? на периферии. Декодер постепенно перестает быть просто исполнительным устройством. В него встраивают простейшую логику: например, автономную работу по таймеру или от простых датчиков влажности почвы, если пропадает связь с центром. Это повышает отказоустойчивость всей системы.

Другое направление — унификация протоколов и попытка выйти на открытые стандарты, чтобы оборудование разных вендоров могло работать вместе. Но в реальности, пока каждый крупный интегратор, включая Линьяо, заинтересован в создании своей экосистемы. Поэтому OEM-поставка декодеров для них — это еще и способ контролировать качество и функционал ключевого узла своей системы интеграции воды и удобрений.

В итоге, возвращаясь к началу. OEM беспроводной декодер управления электроклапанами — это далеко не стандартный продукт. Это всегда компромисс и баланс между стоимостью, надежностью, функциональностью и условиями конкретного проекта. Универсальных решений нет. Есть только глубокое понимание технологии, поля и потребностей агронома. И именно это понимание, а не просто продажа коробочек, позволяет компаниям вроде Шаньдун Линьяо строить действительно работающие и экономичные интеллектуальные системы, где каждый клапан — это не слепая точка на карте, а управляемый и диагностируемый элемент целого.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальная передвижная головная часть для орошения и внесения удобрений

Интеллектуальная передвижная головная часть для орошения и внесения удобрений -

Интеллектуальная система управления орошением

Интеллектуальная система управления орошением -

Дисковый фильтр с автоматической промывкой

Дисковый фильтр с автоматической промывкой -

Шкаф управления для теплиц на базе Интернета вещей

Шкаф управления для теплиц на базе Интернета вещей -

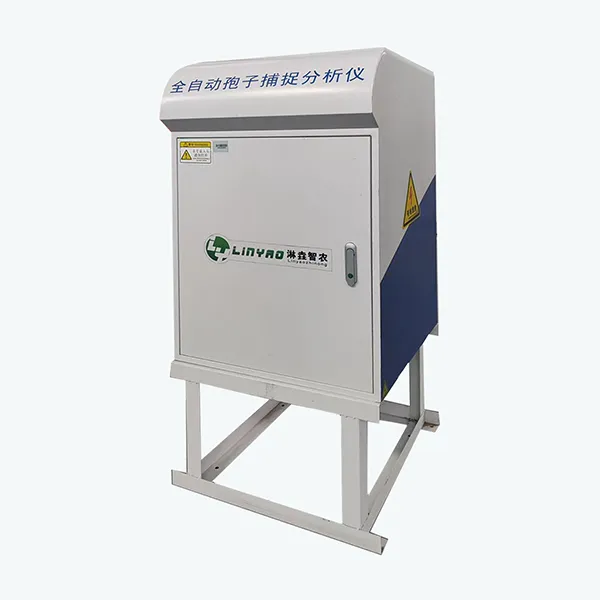

Полностью автоматический анализатор спор для сельского хозяйства

Полностью автоматический анализатор спор для сельского хозяйства -

Автоматизированная двухфункциональная фильтровальная удобрения для воды машина

Автоматизированная двухфункциональная фильтровальная удобрения для воды машина -

Мобильный аппарат интеграции воды и удобрений

Мобильный аппарат интеграции воды и удобрений -

Станция мониторинга влажности почвы

Станция мониторинга влажности почвы -

Удобрения предварительного смешивания удобрительная машина

Удобрения предварительного смешивания удобрительная машина -

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном -

Интеллектуальное оборудование для мониторинга вредителей

Интеллектуальное оборудование для мониторинга вредителей -

Электромагнитный клапан

Электромагнитный клапан

Связанный поиск

Связанный поиск- Оптом кран шаровый полнопроходной dn50

- Oem умные технологии в сельском хозяйстве

- Купить затвор дисковый па dn80 межфланцевое исполнение

- Дешево система орошения воды

- Дешево автоматическая система внесения удобрений для коммерческого сельского хозяйства

- Oem беспочвенные методы выращивания городской агропродукции

- Самый лучший полностью автоматическое интеллектуальное дистанционное управление интеграцией воды и удобрений

- Кран шаровый полнопроходной dn50

- Самый лучший система орошения помещений

- Интеллектуальный аппарат интеграции воды и удобрений для орошения стандартных сельскохозяйственных полей поставщик