Oem автоматическая система капельного орошения

Когда говорят про OEM в контексте капельного орошения, многие сразу представляют просто сборку чужого проекта. Но это лишь верхушка айсберга. На деле, это глубокий процесс адаптации, где типовое решение должно превратиться в работоспособную систему под конкретные почвы, культуры и, что самое важное, под бюджет и квалификацию местных агрономов. Частая ошибка — считать, что автоматизация начинается с контроллера. Нет, она начинается с правильного гидравлического расчета и понимания, как поведет себя эта конкретная лента на склоне в 3 градуса через три сезона.

Подводные камни ?готовых? OEM-решений

Брал как-то за основу проект от одного европейского вендора. В спецификациях — идеальные параметры, фильтры на 130 меш, клапаны с шаговым двигателем. Перенесли все как есть на производство в Китае, получили красивые образцы. А на испытаниях в Казахстане система встала через две недели. Почему? Вода из канала. Мельчайший ил, который песчаный фильтр не улавливал, забил капельницы напрочь. Проект был ?стерильным?, не учитывал реальную воду. Пришлось экстренно встраивать гравийно-песчаную колонну, пересчитывать давление на входе. Это был урок: OEM — это не копирование, а инжиниринг под среду.

Или другой момент — программное обеспечение. Часто поставляют с системой интерфейс на английском или китайском, с кучей функций. А оператору в теплице под Астраханью нужно только три кнопки: ?старт?, ?стоп? и ?увеличить время полива томатов?. Избыточность пугает и приводит к ошибкам. Поэтому теперь мы в ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи настаиваем на совместной разработке логики интерфейса. Пусть он будет примитивным, но интуитивным для конечного пользователя. Иногда проще сделать отдельный физический пульт с крупными кнопками, чем переделывать сенсорный экран.

Еще одна боль — совместимость компонентов. Берем клапаны у одного субпоставщика, контроллер у другого, трубы у третьего. И начинается: протоколы связи не состыковываются, резьбовые соединения не подходят по шагу. Потеря времени колоссальная. Теперь мы работаем по принципу полного цикла или имеем жестко утвержденный список совместимого оборудования. Как на нашем сайте lyzhihuinongye.ru указано, компания как раз и построена на интеграции исследований, производства и строительства. Это не для красоты слов, а чтобы избежать этих ?стыковочных? проблем. Проектируя систему ?под ключ?, мы можем отвечать за каждый узел.

Ключевые узлы, на которых нельзя экономить

Фильтрация. Это догма. Можно сэкономить на пластике корпуса контроллера, но никогда — на качестве фильтрующих элементов. Для OEM-проекта мы всегда закладываем двухступенчатую систему: сетчатый или дисковый фильтр грубой очистки + песчано-гравийный для тонкой. И обязательно манометры до и после для контроля загрязнения. Видел, как ?оптимизированные? системы работают без манометров. В итоге полив идет, но неравномерно, а агрономы грешат на насос. А причина — забитый фильтр, который вовремя не промыли.

Трубопровод и лента. Тут история про УФ-стабилизацию и толщину стенки. Для OEM в Средней Азии, где солнце агрессивное, мы увеличиваем процент стабилизатора в составе, даже если заказчик просит дешевле. Иначе через год трубы потрескаются. Толщина стенки эмиттерной ленты — тоже компромисс между ценой и долговечностью. Для однолетних культур на ровном поле можно тоньше. Для многолетних накультиваторах — только усиленная. Объясняешь это клиенту, показываешь образцы на разрыв — обычно понимают и соглашаются на более дорогой, но надежный вариант.

Автоматика. Здесь тренд — переход от просто таймеров к погодным станциям и датчикам влажности почвы. Но в OEM-поставке это сложный пункт. Датчики требуют калибровки под тип почвы (глина, суглинок, песок). Поставлять их ?вслепую? — бесполезно. Поэтому наша стратегия в ООО Шаньдун Линьяо — предлагать модульную автоматизацию. Базовая версия — таймерное управление. Апгрейд — возможность подключения датчиков и метеостанции с предварительным выездом нашего инженера для настройки. Это честнее, чем впаривать ненужную дорогую ?умную? систему, которая будет работать вхолостую.

Интеграция с фертигацией: тонкости, о которых не пишут в мануалах

Автоматическая система капельного орошения сама по себе — половина дела. Ее истинная мощь раскрывается при интеграции с фертигацией. И вот тут в OEM-проектах кроется ловушка. Нужно точно знать, какие удобрения будут вноситься. Аммиачная селитра, к примеру, сильно меняет pH раствора и может вступать в реакцию с остатками сульфата калия в трубах, если промывка была недостаточной. В проекте надо закладывать не просто инжектор, а систему промывки магистрали после каждого цикла подкормки.

Материал баков и инжекторов. Пластик должен быть химически стойким. Был случай, когда заказчик сэкономил и купил свои бочки из неподходящего полиэтилена. Через месяц инжектор начал подтекать, а в баке появился осадок. Пришлось менять на месте, что вышло дороже изначального варианта. Теперь в спецификациях мы четко прописываем марки материалов для всех контактирующих с химией узлов.

Логика внесения. Самый простой контроллер может включать полив и инжектор по времени. Но для точного земледелия нужно впрыскивать удобрение в середину поливного цикла, когда почва уже увлажнена, и заканчивать чистой водой для промывки капельниц. Настройка таких программ — это уже следующий уровень. Для крупных OEM-проектов мы предлагаем SCADA-системы, которые позволяют визуализировать весь процесс и строить графики внесения. Но, повторюсь, только если есть персонал, способный с этим работать.

От проекта к монтажу и сервису: где рвется связь

Идеальный OEM-проект может провалиться на этапе монтажа силами местных подрядчиков. Мы в Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи это прошли. Теперь к каждому крупному контракту прикладываем не только чертежи, но и фотоинструкцию по ключевым операциям: как правильно раскатывать ленту, как обжимать фитинги, как запускать систему и проводить первую промывку. Обязательно проводим онлайн-инструктаж для прораба. Это снижает количество брака по неопытности.

Сервис и запчасти. Поставляя систему, мы создаем точку отказа в будущем, если не обеспечить клиента расходниками. Поэтому наш стандартный пакет включает набор ключевых запасных частей: фильтрующие картриджи, мембраны клапанов, несколько метров ленты и ремонтные фитинги. И главное — контакты не просто менеджера по продажам, а технического специалиста, который знает этот конкретный проект. Как указано в описании компании на lyzhihuinongye.ru, объединение разработки, производства и строительства позволяет держать эту обратную связь и оперативно реагировать на проблемы в поле.

Экономика всего этого. Клиент хочет простой ответ: сколько это стоит и когда окупится. С OEM-системой капельного орошения нельзя дать шаблонную цифру. Все упирается в детали: цена на воду, стоимость электроэнергии для насоса, тип культуры, цена на урожай. Мы разработали простую расчетную модель в Excel, которую заполняем вместе с агрономом. Она учитывает даже такие нюансы, как снижение расхода гербицидов за счет точечного полива. Когда человек видит, что переплата в 10% за более надежную автоматику отобьется за сезон за счет экономии воды и удобрений, решение принимается быстрее.

Взгляд вперед: что будет меняться в OEM-агрегации

Думаю, будущее — за более ?умными? базовыми модулями. Не за суперкомпьютерами для поля, а за простыми контроллерами с GSM-модемом, которые могут присылать SMS-оповещение о падении давления в магистрали (значит, где-то прорыв или фильтр забит) или отключении электричества. Это резко повышает отказоустойчивость системы без усложнения интерфейса. Мы уже тестируем такие модули в своих проектах.

Еще один тренд — адаптация под солнечную энергетику. Многие поля не имеют стабильного электроснабжения. Значит, в OEM-пакет нужно будет включать вариант с солнечными панелями, аккумулятором и энергоэффективными насосами постоянного тока. Это новый пласт расчетов, но без него на некоторых рынках не обойтись.

В итоге, OEM автоматическая система капельного орошения — это не продукт, а процесс. Проект, который должен ?прижиться? в конкретных условиях. Успех определяется не столько технологичностью компонентов, сколько глубиной проработки деталей: от химического состава воды до навыков тракториста, который будет ездить между рядами. И главная задача поставщика — не продать коробку с оборудованием, а обеспечить ее работоспособность в течение многих лет, предвидя эти ?мелочи? на этапе проектирования и агрегации. Именно на этом и строится подход нашей компании — от чертежа до сбора первого урожая с помощью спроектированной системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальная передвижная головная часть для орошения и внесения удобрений

Интеллектуальная передвижная головная часть для орошения и внесения удобрений -

Интеллектуальная система управления орошением

Интеллектуальная система управления орошением -

Прибор для мониторинга состояния всходов

Прибор для мониторинга состояния всходов -

Станция мониторинга влажности почвы

Станция мониторинга влажности почвы -

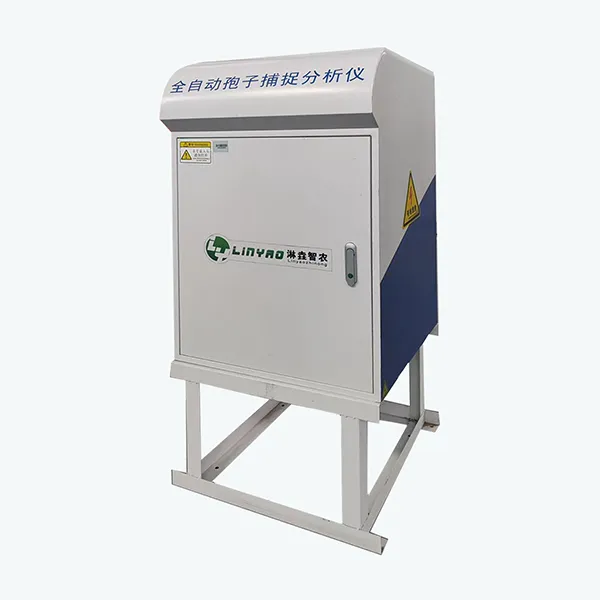

Полностью автоматический анализатор спор для сельского хозяйства

Полностью автоматический анализатор спор для сельского хозяйства -

Интеллектуальный дозирующий аппарат для внесения удобрений

Интеллектуальный дозирующий аппарат для внесения удобрений -

Радиочастотное устройство для измерения и контроля орошения

Радиочастотное устройство для измерения и контроля орошения -

Главная оросительная установка для удобрений

Главная оросительная установка для удобрений -

Мобильный аппарат интеграции воды и удобрений

Мобильный аппарат интеграции воды и удобрений -

Сельскохозяйственная метеостанция

Сельскохозяйственная метеостанция -

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном -

Автоматизированная двухфункциональная фильтровальная удобрения для воды машина

Автоматизированная двухфункциональная фильтровальная удобрения для воды машина

Связанный поиск

Связанный поиск- Оптом полностью автоматический анализатор спор для сельского хозяйства

- Самый лучший аппарат для внесения удобрения

- Оптом центробежный воздушный фильтр

- Соленоидный клапан 1 дюйм ac24v поставщики

- Высококачественный полностью автоматический контроллер интеграции воды и удобрений производители

- Оптом соленоидный клапан 3 дюйма dc24v

- Оптом тепличное гидропонное орошение

- Купить автоматически управляемый многоканальный интеллектуальный аппарат для внесения удобрений, аппарат интеграции воды и удобрений для теплиц

- Прибор для мониторинга состояния всходов

- Дешево затворные клапаны