Сельскохозяйственные песчаные фильтры производители

Когда слышишь про сельскохозяйственные песчаные фильтры, многие сразу представляют себе простые баки с песком — мол, ничего сложного. Но на деле это одна из тех вещей, где мелочи решают всё. Помню, как на одном из проектов в Краснодарском крае заказчик сэкономил на системе предварительной очистки, и через полгода песок в фильтрах спекался в каменные комья. Пришлось разбирать всю линию капельного полива — убытки превысили экономию втрое. Именно поэтому я всегда insistую на многоступенчатых решениях, особенно когда речь идёт о воде с высоким содержанием карбонатов.

Почему песчаные фильтры — не универсальное решение

В нашем регионе часто недооценивают влияние химического состава воды на работу фильтров. Например, при высоком содержании железа стандартный кварцевый песок быстро покрывается оксидной плёнкой и перестаёт выполнять свою функцию. Приходится комбинировать слои — иногда добавлять гранулированный уголь или цеолит. Кстати, цеолит отлично показал себя в проекте для виноградников в Крыму, где вода была с примесями органики.

Ещё один нюанс — скорость потока. Многие производители указывают максимальную пропускную способность, но не уточняют, что при длительной работе на предельных значениях песок начинает уплотняться. В результате давление падает, а фермеры думают, что проблема в насосе. Приходится объяснять, что для круглосуточного полива нужно закладывать запас по производительности минимум 30%.

Особенно сложно бывает с мелкими фракциями песка. Казалось бы, чем мельче, тем лучше фильтрация. Но на практике частицы менее 0.4 мм часто вымываются в систему, засоряя капельницы. После нескольких таких случаев мы перешли на многослойные загрузки с гравийной подложкой — проблема исчезла, но стоимость конструкции выросла.

Технические тонкости, которые не пишут в инструкциях

Конструкция распределительной системы — это отдельная история. Дешёвые модели часто имеют всего несколько отверстий, что создаёт зоны с разным давлением. В результате песок со временем перемешивается, образуя каналы. Видел как на тепличном комплексе под Воронежем из-за этого пришлось менять всю загрузку через 8 месяцев вместо плановых 2 лет.

Материал корпуса — ещё один камень преткновения. Пластиковые модели хороши для небольших хозяйств, но при постоянной работе под солнцем полипропилен становится хрупким. Металлические требуют катодной защиты — без неё в агрессивных водах коррозия съедает стенки за 3-4 сезона. Особенно критично это для систем с обратной промывкой, где постоянно меняется давление.

Автоматика управления — многие экономят на контроллерах, а потом персонал забывает вовремя запускать промывку. На одном из объектов в Ростовской области из-за этого песок так уплотнился, что обратная промывка уже не помогала — пришлось вызывать специалистов с компрессором для продувки. После этого случая мы всегда рекомендуем хотя бы простейшие таймеры с датчиком перепада давления.

Опыт интеграции с системами ООО Шаньдун Линьяо

Когда работали над проектом умного тепличного комплекса в Ставрополье, использовали фильтры в связке с оборудованием от ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи. Их подход к проектированию impressed меня — они сразу закладывают резервные линии и предусматривают точки для подключения датчиков. Кстати, на их сайте https://www.lyzhihuinongye.ru есть хорошие схемы комбинированных систем, где песчаные фильтры работают в паре с дисковыми.

Особенно удачным оказалось их решение по каскадному расположению фильтров для больших площадей. В том же ставропольском проекте мы установили три ступени с разной фракцией песка — это позволило увеличить межпромывочный цикл с 2 недель до 45 дней. Правда, пришлось повозиться с настройкой клапанов — автоматика от Шаньдун Линьяо требовала точной калибровки давления.

Из интересных находок — их система удалённого управления клапанами позволяет программировать промывку фильтров в зависимости от реальной нагрузки. Это особенно важно при поливе разных культур на одном массиве. Раньше мы выставляли усреднённые значения, теперь же можно тонко настраивать циклы для каждого участка.

Типичные ошибки монтажа и эксплуатации

Самая распространённая ошибка — неправильная засыпка песка. Видел случаи, когда workers просто высыпали мешки в фильтр, не распределяя фракции. После первой же промывки вся градация нарушалась. Теперь всегда требую присутствия технадзора на этом этапе — лучше потратить лишний день, чем переделывать потом.

Экономия на запорной арматуре — отдельная головная боль. Дешёвые шаровые краны после полугода работы начинают подтекать, а заменить их в собранной системе — та ещё задача. Особенно критично для систем с высоким давлением, где утечки приводят к перерасходу воды и неравномерному поливу.

Забывают про дренажные линии — вода от промывки должна куда-то уходить. На одном объекте пришлось экстренно делать отводящий канал, когда после запуска системы территорию вокруг фильтров размыло. Теперь всегда включаем этот пункт в смету, даже если заказчик считает это излишним.

Перспективы развития технологии

Сейчас интересуюсь гибридными системами, где песчаные фильтры сочетаются с мембранной очисткой. Пока дороговато для большинства хозяйств, но для тепличных комплексов премиум-класса уже имеет смысл. Кстати, у Шаньдун Линьяо есть разработки в этом направлении — на их сайте видел проекты для выращивания ягод с многоступенчатой фильтрацией.

Автоматизация диагностики — следующая ступень. Простые датчики давления уже не удовлетворяют требованиям точного земледелия. Нужны системы, анализирующие не только перепад давления, но и турбидность воды на выходе. Это позволит оптимизировать циклы промывки и экономить воду.

Интересно было бы попробовать комбинированные загрузки с добавлением синтетических материалов. Слышал об экспериментах с полимерными гранулами, которые улавливают мельчайшие частицы глины. Но пока это лабораторные разработки — для полевых условий нужны более robust решения.

Выводы для практиков

Главный урок за эти годы — не бывает идеальных фильтров, есть правильно подобранные под конкретные условия. Перед выбором системы обязательно нужно делать полный химический анализ воды и учитывать особенности культуры. Для овощей закрытого грунта требования одни, для садов — совсем другие.

Стоит обращать внимание не только на стоимость оборудования, но и на эксплуатационные расходы. Дешёвые фильтры могут потребовать частой замены песка или потреблять больше воды на промывку. Иногда лучше доплатить за качественную автоматику — она окупится за сезон-два.

И последнее — никогда не пренебрегайте обучением персонала. Самые совершенные системы ломаются из-за человеческого фактора. Видел, как workers отключали 'мешающую' автоматику и запускали промывку вручную раз в месяц — результат предсказуем. Теперь всегда включаю в договор обязательный инструктаж для обслуживающего персонала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

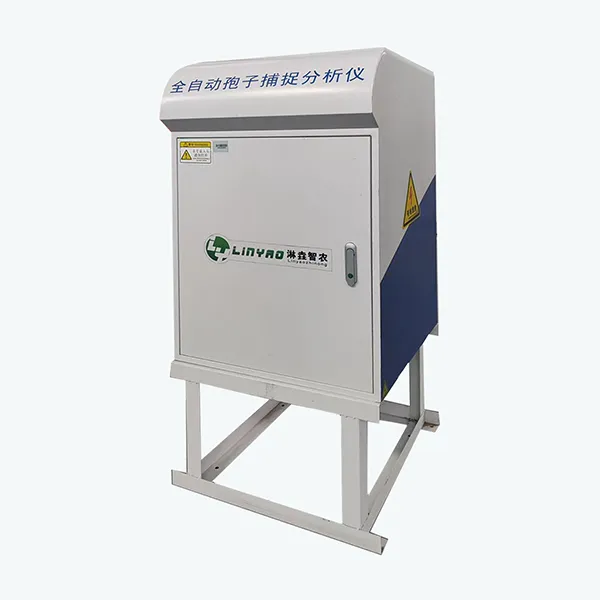

Полностью автоматический анализатор спор для сельского хозяйства

Полностью автоматический анализатор спор для сельского хозяйства -

Станция мониторинга влажности почвы

Станция мониторинга влажности почвы -

Дисковый фильтр с автоматической промывкой

Дисковый фильтр с автоматической промывкой -

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном -

Мобильный аппарат интеграции воды и удобрений

Мобильный аппарат интеграции воды и удобрений -

Интеллектуальная передвижная головная часть для орошения и внесения удобрений

Интеллектуальная передвижная головная часть для орошения и внесения удобрений -

Центробежный фильтр

Центробежный фильтр -

Интеллектуальный дозирующий аппарат для внесения удобрений

Интеллектуальный дозирующий аппарат для внесения удобрений -

Удобрения предварительного смешивания удобрительная машина

Удобрения предварительного смешивания удобрительная машина -

Автоматический обратный промывочный песчаный фильтр для системы капельного орошения

Автоматический обратный промывочный песчаный фильтр для системы капельного орошения -

Шкаф управления для теплиц на базе Интернета вещей

Шкаф управления для теплиц на базе Интернета вещей -

Интеллектуальная система управления орошением

Интеллектуальная система управления орошением

Связанный поиск

Связанный поиск- Дождевальные системы орошения

- Купить трехходовой шаровой клапан

- Полностью автоматическое интеллектуальное дистанционно управляемое интегрирование воды и удобрений для систем капельного орошения в сельскохозяйственных теплицах производители

- Умная машина для интеграции воды и удобрений для стандартного земледелия поставщики

- Умные теплицы, интернет вещей в сельском хозяйстве

- Самый лучший оборудование для водосберегающего орошения

- Популярное интеллектуальное устройство для орошения и внесения удобрений на фермах

- Передвижная дизельная насосная станция производители

- Соленоидный клапан 4 дюйма импульсный производитель

- Серия клапанов и шкафов управления для теплиц поставщик