Купить производство систем орошения

Когда видишь запрос 'купить производство систем орошения', первое, что приходит в голову — люди ищут готовый завод под ключ. Но в 90% случаев это не так. Чаще всего речь идет о желании не просто приобрести конвейерную линию, а получить технологический комплекс, адаптированный под конкретные почвы, культуры и, что критично, под существующую инфраструктуру хозяйства. Многие ошибочно полагают, что главное — это цена станка или скорость монтажа. На деле, ключевое — это проектирование и последующая интеграция. Без этого даже самое дорогое оборудование будет работать вполсилы, а то и вовсе выйдет из строя из-за неучтенных местных особенностей — той же жесткости воды или перепадов напряжения.

От запроса к реальности: почему 'производство' — это не только цех

Собственный опыт подсказывает, что клиент, формулирующий запрос именно так, часто находится на распутье. Он либо перерос возможности стандартных решений от дистрибьюторов, либо столкнулся с хроническими проблемами существующей системы — теми самыми 'костылями' из разных компонентов, которые не дружат между собой. Покупка производства в его понимании — это обретение независимости и контроля. Но здесь кроется ловушка: самостоятельное проектирование технологической цепочки с нуля требует не только капиталовложений, но и компетенций, которые нарабатываются годами.

Вспоминается один проект в Краснодарском крае. Заказчик хотел наладить выпуск капельных лент для собственных полей и соседей. Казалось бы, купил экструдер, сырье — и вперёд. Но не учли состав местной воды: высокое содержание железа и солей жесткости быстро вывело из строя форсунки впрыска удобрений, которые планировали интегрировать. Производство встало, пришлось срочно дорабатывать систему водоподготовки, что потребовало дополнительных линий фильтрации. Вывод прост: производство систем орошения — это всегда производство систем, а не просто отдельных компонентов. Каждый элемент, от фильтра до контроллера, должен быть частью единой логики.

Именно поэтому компании, которые занимаются этим комплексно, как, например, ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи, изначально закладывают в свою модель не просто продажу станков, а полный цикл: от исследований и разработки до проектирования и строительства под ключ. Их сайт lyzhihuinongye.ru хорошо отражает этот подход — акцент на интеллектуальную интеграцию воды и удобрений, а не на голое железо. Это важный маркер для профессионала.

Ключевые узлы: на чем нельзя экономить, а где можно импровизировать

Если разбирать производство на составляющие, то есть несколько узлов, экономия на которых фатальна. Первый — это система фильтрации. Дешевые дисковые фильтры при высокой нагрузке и плохом качестве воды требуют промывки каждые несколько часов, что сводит на нет автоматизацию. Второй — контроллеры и система управления. 'Самопальные' решения на базе дешевых ПЛК часто нестабильны в полевых условиях, страдают от помех. Третий — это проектирование гидравлики. Неверный расчет диаметров труб и давления приводит к тому, что в начале поля льет, а в конце — капает.

А вот где есть пространство для маневра, так это в выборе источника сырья для изготовления самих труб или лент. Не всегда нужно гнаться за первичным сырьем премиум-класса. Для многих культур и условий хорошо показывают себя композитные материалы с вторичной переработки, но только при условии качественной стабилизации от УФ-излучения. Это уже вопрос к химикам производства.

При этом, автоматизация — это не священная корова. Для небольшого хозяйства с однородными полями иногда выгоднее сделать полуавтоматическую систему с дистанционным управлением клапанами, но с ручной корректировкой программ полива агрономом. Полная роботизация с метеостанциями и датчиками влажности почвы окупается не всегда и требует высокой культуры эксплуатации. Видел немало 'умных' систем, где датчики просто забились грязью через месяц, и их отключили, переведя все на ручной таймер.

Интеграция 'воды и удобрений': не просто модные слова

Фраза 'интеграция воды и удобрений', которую использует в своем описании ООО Шаньдун Линьяо, — это как раз тот практический стержень, вокруг которого должно строиться современное производство. Речь о системе фертигации. Казалось бы, что сложного: смешай в баке удобрения и подай в трубу. Но на практике возникает масса 'мелочей'.

Например, совместимость удобрений. Не все их можно смешивать в одном баке, иначе выпадает осадок, который засоряет капельницы. Нужны многоканальные инжекторы с раздельными линиями подачи. Далее, точность дозировки. Для разных фаз вегетации нужны разные концентрации, и простой дозатор здесь не справится — нужен пропорциональный инжектор, управляемый тем же контроллером, что и полив. И, наконец, вопрос кислотности (pH). Многие микроэлементы усваиваются только в определенном pH-диапазоне, поэтому в систему нужно встраивать модуль автоматической коррекции pH, что добавляет еще один контур контроля.

Производство, которое не учитывает эти нюансы на этапе проектирования оборудования, выпускает, по сути, неготовый продукт. Клиент потом вынужден докупать блоки у других поставщиков, а совместимость — лотерея. Комплексный подход, когда предприятие, как указано в описании компании, объединяет в одном цикле и производство, и проектирование, и строительство, позволяет избежать этой рваной логистики решений.

Практические сложности: о чем не пишут в рекламных каталогах

Когда берешься за развертывание или модернизацию производства, всегда всплывают непредвиденные обстоятельства. Один из самых болезненных моментов — логистика и таможенное оформление импортных комплектующих. Даже если ты покупаешь линию у, условно, европейского производителя, часть электроники или специальных полимеров может идти из третьих стран. Задержки на границе в сезон — это простой и срыв контрактов.

Другая частая проблема — это квалификация обслуживающего персонала на месте. Можно поставить самое совершенное оборудование для фильтрации воды с автоматической обратной промывкой, но если оператор не понимает, как выставить интервалы промывки в зависимости от мутности воды, система будет работать неэффективно или сломается. Поэтому частью 'покупки производства' должен быть не просто пакет чертежей, а полноценная программа обучения технологов и механиков, причем с адаптацией материалов под местные реалии.

И третий момент — это адаптация под локальные стандарты и нормы. Электробезопасность, требования к утилизации отходов производства, сертификация готовых труб для питьевого водоснабжения (если система используется и для него) — все это сильно разнится от региона к региону. Производитель, который работает на международном рынке, как компания из Шаньдуна, обычно уже имеет этот опыт и может предложить решения, соответствующие, например, техническим регламентам ЕАЭС, что сэкономит заказчику массу времени и нервов.

Взгляд в будущее: что еще, кроме труб и насосов

Сейчас тренд смещается от просто механизированного полива к созданию интеллектуальных сельскохозяйственных парков. Это означает, что система орошения становится лишь одним из датчиков и исполнительных механизмов в общей цифровой экосистеме хозяйства. Данные о поливе стекаются в единый центр, где анализируются вместе со спутниковыми снимками NDVI, данными с датчиков почвы и прогнозом погоды.

Для производства это накладывает новые требования. Оборудование должно иметь открытые протоколы связи (Modbus, IoT-стандарты), чтобы легко интегрироваться со сторонними платформами. Трубы и капельницы могут оснащаться встроенными датчиками потока для детектирования засоров или разрывов. Это уже следующий уровень, и компании, которые изначально заточены под 'интеллектуальное сельское хозяйство', находятся здесь в более выгодной позиции.

В конечном счете, решение купить производство систем орошения — это стратегический выбор. Это не про быструю окупаемость, а про создание долгосрочного технологического актива, который позволит гибко управлять самым критичным ресурсом — водой. И успех здесь зависит не столько от выбора конкретного станка, сколько от выбора партнера, который понимает всю цепочку от химии полимеров до агрономии и цифровой аналитики. Именно такой комплексный взгляд, судя по всему, и предлагают специалисты, чей опыт описан на lyzhihuinongye.ru. В этом, пожалуй, и есть главный секрет: настоящее производство начинается не в цеху, а в проектно-исследовательском отделе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прибор для мониторинга состояния всходов

Прибор для мониторинга состояния всходов -

Станция мониторинга влажности почвы

Станция мониторинга влажности почвы -

Дисковый фильтр с автоматической промывкой

Дисковый фильтр с автоматической промывкой -

Облачная платформа для интеллектуального сельского хозяйства

Облачная платформа для интеллектуального сельского хозяйства -

Главная оросительная установка для удобрений

Главная оросительная установка для удобрений -

Электромагнитный клапан

Электромагнитный клапан -

Интеллектуальный дозирующий аппарат для внесения удобрений

Интеллектуальный дозирующий аппарат для внесения удобрений -

Простой ручной одноканальный аппарат интеграции воды и удобрений

Простой ручной одноканальный аппарат интеграции воды и удобрений -

Автоматический обратный промывочный песчаный фильтр для системы капельного орошения

Автоматический обратный промывочный песчаный фильтр для системы капельного орошения -

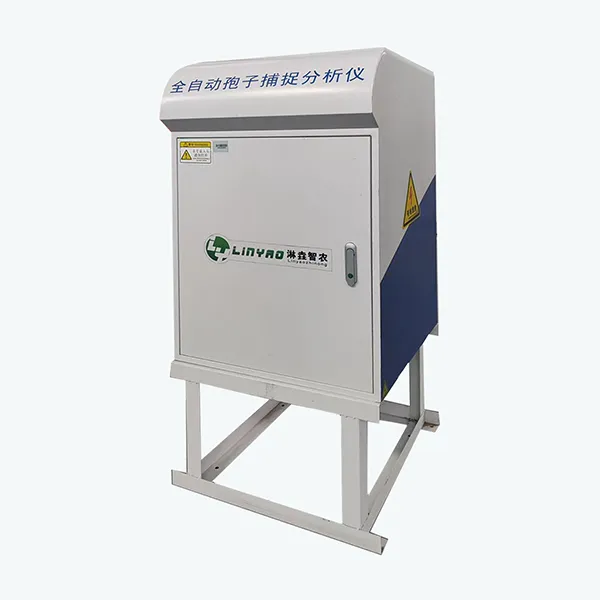

Интеллектуальное оборудование для мониторинга вредителей

Интеллектуальное оборудование для мониторинга вредителей -

Мобильный аппарат интеграции воды и удобрений

Мобильный аппарат интеграции воды и удобрений -

Сельскохозяйственная метеостанция

Сельскохозяйственная метеостанция

Связанный поиск

Связанный поиск- Купить прибор для мониторинга состояния всходов

- Самый лучший дисковый фильтр с автоматической промывкой

- Труба для систем орошения основная страна покупателя

- Беспочвенное выращивание, гидропоника, вертикальное земледелие

- Электрические клапаны

- Система орошения в теплице поставщики

- Соленоидный клапан 1 дюйм ac24v

- Центробежный фильтр тонкой очистки масла основная страна покупателя

- Центробежный фильтр тонкой очистки производитель

- Самый лучший беспочвенное выращивание