Клапан с электрическим управлением производитель

Когда ищешь клапан с электрическим управлением производитель, часто натыкаешься на однотипные каталоги с сухими характеристиками. Многие поставщики упускают, что ключевая сложность — не в подборе модели, а в адаптации конструкции под конкретные условия эксплуатации. Мы в ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи через серию провалов пришли к тому, что универсальных решений здесь не бывает.

Почему стандартные клапаны подводят в полевых условиях

Помню, в 2019 году поставили партию электромагнитных клапанов для капельного орошения в Астраханской области. Температуры под +45°C, вода с повышенной минерализацией. Через три недели получили шклав жалоб — катушки перегорали, уплотнители трескались. Пришлось срочно разрабатывать версию с термостойким компаундом и керамическим сердечником. Сейчас эти модификации есть в нашем ассортименте на https://www.lyzhihuinongye.ru, но тогда урок стоил нам полугодовой прибыли.

Особенно проблемными оказались переходные сезоны. Весенние заморозки вызывали конденсат в кабельных вводах, что приводило к коротким замыканиям. Добавили двойную изоляцию и дренажные каналы — казалось бы, элементарно, но в каталогах об этом редко пишут. Именно такие нюансы отличают производителя, который реально работал в поле, от торгующей конторы.

Сейчас при проектировании сразу закладываем запас по напряжению — в сельской местности с этим вечные проблемы. Стандартные 220В часто просаживаются до 190В, и клапан просто не срабатывает. Приходится ставить более мощные катушки, хотя это удорожает конструкцию на 15-20%.

Как интегрируем клапаны в системы умного земледелия

Наша компания ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи изначально ориентирована на комплексные решения. Клапан с электрическим управлением у нас редко поставляется как отдельное изделие — чаще это узел в системе мониторинга влажности почвы. Датчики ставятся через каждые 50 метров, контроллер анализирует данные и подает сигнал на открытие/закрытие.

Самое сложное — не сам клапан, а алгоритмы управления. Первые версии нашего ПО слишком резко отрабатывали изменения влажности, что вызывало гидроудары. Пришлось приглашать специалистов по гидравлике, переписывать логику плавного старта. Сейчас используем ступенчатое открытие — сначала на 25%, потом плавно до 100%.

Для крупных хозяйств делаем каскадные системы. Например, в тепличном комплексе под Краснодаром смонтировали 280 клапанов, объединенных в 12 независимых контуров. Важно было предусмотреть возможность ручного дублирования — если основной контроллер выйдет из строя, оператор может переключиться на локальное управление каждым крылом.

Конструктивные особенности, которые не найти в учебниках

Материал корпуса — отдельная история. Нержавейка марки 304, которую все рекомендуют, в условиях агрессивных удобрений служит максимум 2 сезона. Перешли на 316L с добавлением молибдена — дороже, но в 4 раза долговечнее. Для эконом-сегмента используем латунь с тефлоновым покрытием, хотя это компромиссное решение.

Разработали собственную схему обмотки катушек — вместо стандартного эмальпровода применяем провод с двойной изоляцией. Это увеличило срок службы в условиях вибрации (например, при работе рядом с насосными станциями). Кстати, вибрация — еще один скрытый враг электромагнитных клапанов. Пришлось добавлять демпфирующие прокладки в крепления.

Сейчас экспериментируем с бесконтактными датчиками положения штока. Оптоэлектронные системы дороговаты, но дают точную диагностику — видишь, когда клапан начинает 'подклинивать', и можешь заранее назначить обслуживание. В планах — внедрить эту опцию в премиум-линейку к следующему сезону.

Подводные камни монтажа и обслуживания

Часто проблемы возникают из-за неправильной установки. В инструкциях пишут 'монтировать в сухом месте', но в поле это почти невыполнимо. Пришлось разрабатывать влагозащищенные боксы с принудительной вентиляцией — не идеально, но лучше, чем оставлять клеммы открытыми. В новых модификациях выносим электронный блок в отдельный корпус, соединяя его с клапаном гибким шлангом.

Обслуживание — отдельная головная боль. Фильтры тонкой очистки требуют замены каждые 200-300 часов работы, но клиенты часто забывают это делать. Пришлось встраивать счетчик моточасов с световой индикацией. Простое решение, но снизило количество гарантийных случаев на 40%.

Самая частая поломка — засорение жиклеров мелким песком. Стандартные сетчатые фильтры не всегда спасают. Теперь рекомендуем устанавливать дополнительно циклонные сепараторы — дороже, но в долгосрочной перспективе экономит нервы и деньги.

Перспективы развития и текущие ограничения

Сейчас активно тестируем клапаны с беспроводным управлением по LoRaWAN. Технология перспективная, но есть нюансы с дальностью связи в холмистой местности. В прошлом месяце как раз проводили испытания в предгорьях Кавказа — стабильную работу обеспечивали только ретрансляторы, что удорожает систему.

Аккумуляторное питание — еще одно слабое место. Солнечные панели помогают, но в пасмурную погоду заряда не хватает. Пока оптимальным считаем гибридный вариант: основное питание от сети + резервный аккумулятор с подзарядкой от солнечной панели.

Цена остается главным барьером для мелких хозяйств. Стандартный клапан с электрическим управлением нашего производства стоит от 3500 рублей, что в 2-3 раза дороже механических аналогов. Но когда считаешь экономию воды и удобрений, окупаемость составляет 1,5-2 сезона. Хотя убедить в этом фермеров бывает непросто — тут работаем через демонстрационные участки.

Выводы, которые стоило бы знать лет пять назад

Главное — нельзя проектировать клапаны в отрыве от реальных условий. Лабораторные испытания и полевая эксплуатация отличаются как небо и земля. Сейчас любую новую модель сначала тестируем на нашем опытном участке, потом отдаем на апробацию в 3-4 хозяйства с разными условиями.

Сервисная составляющая оказалась важнее, чем мы предполагали. Быстрая замена вышедших из строя узлов, обучение местных техников, запасные части на складах — без этого даже самый надежный клапан не будет востребован.

Из последних наработок — модульная конструкция, позволяющая заменять отдельные блоки без демонтажа всей системы. Уже внедрили в серийное производство, клиенты оценили. Как показывает практика, именно такие 'мелочи' в итоге определяют успех на рынке электромагнитной арматуры.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном -

Автоматизированная двухфункциональная фильтровальная удобрения для воды машина

Автоматизированная двухфункциональная фильтровальная удобрения для воды машина -

Простой ручной одноканальный аппарат интеграции воды и удобрений

Простой ручной одноканальный аппарат интеграции воды и удобрений -

Автоматический обратный промывочный песчаный фильтр для системы капельного орошения

Автоматический обратный промывочный песчаный фильтр для системы капельного орошения -

Интеллектуальный дозирующий аппарат для внесения удобрений

Интеллектуальный дозирующий аппарат для внесения удобрений -

Интеллектуальное оборудование для мониторинга вредителей

Интеллектуальное оборудование для мониторинга вредителей -

Облачная платформа для интеллектуального сельского хозяйства

Облачная платформа для интеллектуального сельского хозяйства -

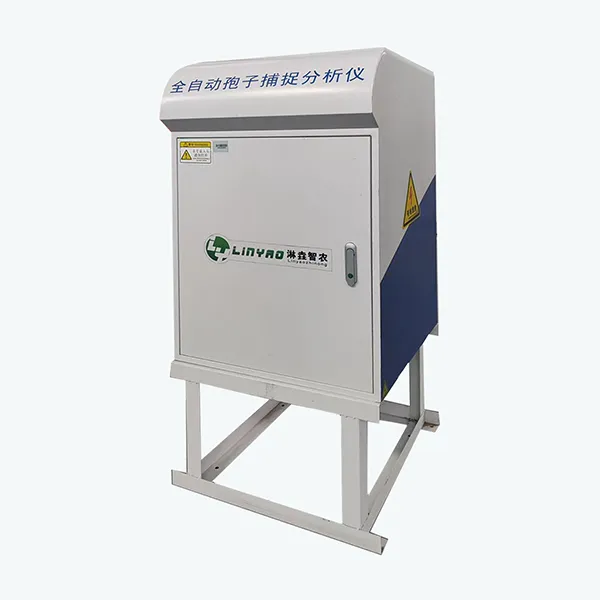

Полностью автоматический анализатор спор для сельского хозяйства

Полностью автоматический анализатор спор для сельского хозяйства -

Беспроводное управление клапанами

Беспроводное управление клапанами -

Прибор для мониторинга состояния всходов

Прибор для мониторинга состояния всходов -

Центробежный фильтр

Центробежный фильтр -

Электромагнитный клапан

Электромагнитный клапан

Связанный поиск

Связанный поиск- Настраиваемые многоканальные вода и удобрения поставщик

- Купить обратный осмос для очистки установка

- Оптом соленоидные клапаны

- Установки очистки воды обратный осмос поставщики

- Oem установка водоподготовки обратным осмосом

- Центробежный водяной фильтр поставщик

- Соленоидный клапан 2.5 дюйма dc24v поставщики

- Система орошения в теплице поставщик

- Автоматически управляемый многоканальный интеллектуальный аппарат для внесения удобрений, аппарат интеграции воды и удобрений для теплиц поставщики

- Дешево центробежный водяной фильтр