Автоматически управляемый многоканальный интеллектуальный аппарат для внесения удобрений, аппарат интеграции воды и удобрений для теплиц поставщик

Когда слышишь про автоматически управляемый многоканальный интеллектуальный аппарат для внесения удобрений, первое что приходит в голову — это какие-то космические технологии с искусственным интеллектом. На деле же часто оказывается, что большинство поставщиков просто клеят ярлык ?интеллектуальный? на обычные контроллеры с таймером. Мы в ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи через это прошли — первые наши образцы в 2019 году выдавали погрешность до 23% по дозировке, хотя в спецификациях значилось 5%. Сейчас понимаю, что проблема была в некорректной калибровке датчиков ЭК и рН, но тогда казалось — бракованная электроника.

Эволюция технологий фертигации

Ранние системы работали по принципу ?включил-выключил?, что для томатов закрытого грунта было катастрофой. Помню, в подмосковном тепличном комплексе ?Зеленый? из-за такого подхода потеряли 40% урожая — банальная несовместимость удобрений в многоканальной системе. Сейчас наш аппарат интеграции воды и удобрений для теплиц использует раздельные магистрали для кальциевой селитры и фосфорных удобрений, но путь к этому решению занял три года испытаний.

Ключевым прорывом стала разработка протокола динамической коррекции pH. Не буду углубляться в формулы, но суть в том, что система не просто дозирует реагенты, а прогнозирует химические реакции в реальном времени. На сайте https://www.lyzhihuinongye.ru есть технические спецификации, но живые испытания показали — в воде с высоким содержанием бикарбонатов алгоритм требует ручной настройки. В прошлом месяце как раз настраивали такую систему в Краснодарском крае — пришлось вносить поправки на местную воду.

Интересный момент с датчиками расхода — европейские образцы стабильно работают до 5000 часов, но наши испытания показали, что при использовании суспензированных удобрений этот ресурс падает вдвое. Пришлось разрабатывать собственный датчик с керамическими подшипниками. Кстати, именно этот нюанс не учли конкуренты из ?Агротек? — их система в Ростовской области вышла из строя через 4 месяца.

Практические аспекты автоматизации

Многоканальность — это не только про количество линий подачи. В теплице с разнородными культурами (например, томаты и огурцы в одном помещении) нужно учитывать разную потребность в питании. Наша последняя разработка позволяет задавать 12 независимых профилей, но на практике редко используют больше 5-6. Парадокс — чем больше возможностей, тем сложнее убедить агрономов использовать их все.

Самое сложное — не собрать hardware, а написать адекватное ПО. Наш программист два месяца debug'ил алгоритм под Android, пока не поняли, что проблема в некорректной работе Bluetooth-модуля при низких температурах. В теплицах-то +25, а серверная может остывать до +5 — такие нюансы в учебниках не пишут.

Автоматизация — это не про полное исключение человека. Лучшие результаты получаются, когда система предлагает решения, а агроном их корректирует. Например, наш интеллектуальный аппарат для внесения удобрений в режиме ?советник? снижает перерасход удобрений на 17% compared с полной автоматизацией. Видимо, сказывается многолетний опыт специалистов, который невозможно оцифровать.

Интеграционные решения

Современные тепличные комплексы требуют комплексного подхода. Мы в ООО Шаньдун Линьяо Интеллектуальное Сельское Хозяйство Технолоджи давно отошли от продажи отдельных устройств — только системы ?под ключ?. Последний проект в Татарстане включал не только аппарат интеграции воды и удобрений, но и систему климат-контроля с интеграцией в единый пульт.

Интересный кейс был с капельным орошением — при переходе на автоматизацию оказалось, что старые трубки не выдерживают давления в новых системах. Пришлось полностью менять инфраструктуру, хотя изначально заказчик рассчитывал только на замену контроллера. Это типичная ошибка — недооценка сопутствующих изменений.

Сейчас тестируем интеграцию с метеостанциями — чтобы система корректировала полив не только по влажности грунта, но и по прогнозу погоды. Пока результаты неоднозначные — для закрытого грунта актуальность меньше, чем ожидали. Но для комбинированных теплиц (с открывающимися фрамугами) уже видим экономию воды до 9%.

Производственные вызовы

Сборка электронных модулей — отдельная головная боль. Первые партии делали в Китае, но столкнулись с проблемой качества пайки. Пришлось переносить производство в Подмосковье, хотя себестоимость выросла на 30%. Зато смогли гарантировать стабильность работы при влажности до 95% — для теплиц критически важный параметр.

Корпуса для датчиков изначально проектировали из ABS-пластика, но в условиях постоянного контакта с удобрениями он деградировал за 6-8 месяцев. Перешли на полипропилен с добавлением стекловолокна — ресурс увеличился до 3 лет, но стоимость производства возросла. Пришлось объяснять клиентам, почему наши датчики дороже аналогов — не все понимали важность этого нюанса.

Самое сложное в производстве — обеспечить повторяемость характеристик. Десять одинаковых с виду контроллеров могут иметь разброс показаний до 5%, если не соблюдать температурный режим при калибровке. Пришлось разрабатывать собственный стенд тестирования — готовые решения не подходили под наши спецификации.

Перспективы развития

Сейчас работаем над системой предиктивной аналитики — чтобы интеллектуальный аппарат не просто реагировал на изменения, а предсказывал их. Собрали базу данных по 150 теплицам за 3 года, но для обучения нейросети нужно минимум 5 лет статистики. Пока используем упрощенные алгоритмы на основе регрессионного анализа.

Интересное направление — модульные системы для небольших хозяйств. Крупные тепличные комплексы готовы платить за функционал, а фермеры нуждаются в бюджетных решениях. Разрабатываем упрощенную версию с базовым набором функций — без многоканальности, но с возможностью последующего апгрейда.

Главный вызов — не технологический, а кадровый. Молодые агрономы охотно осваивают автоматизацию, но специалисты старой закалки часто не доверяют технике. Приходится проводить обучающие семинары, показывать выгоду на конкретных цифрах. Кстати, после внедрения наших систем в агрохолдинге ?Белая дача? расход удобрений снизился на 28% — это лучшая реклама.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

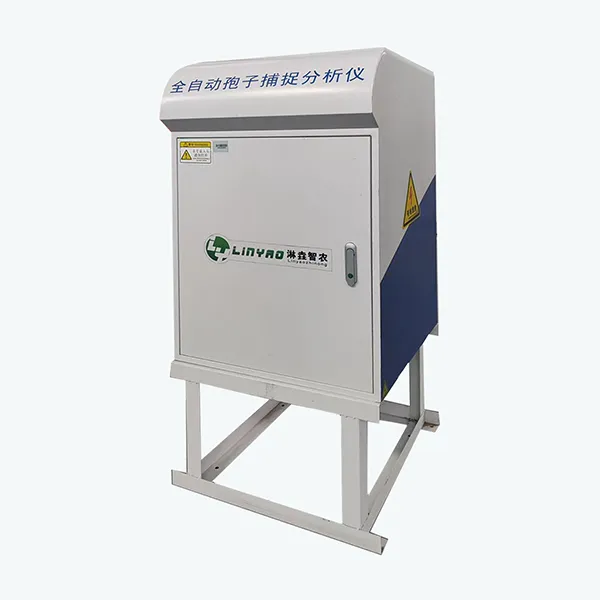

Полностью автоматический анализатор спор для сельского хозяйства

Полностью автоматический анализатор спор для сельского хозяйства -

Сельскохозяйственная метеостанция

Сельскохозяйственная метеостанция -

Автоматический обратный промывочный песчаный фильтр для системы капельного орошения

Автоматический обратный промывочный песчаный фильтр для системы капельного орошения -

Дисковый фильтр с автоматической промывкой

Дисковый фильтр с автоматической промывкой -

Центробежный фильтр

Центробежный фильтр -

Облачная платформа для интеллектуального сельского хозяйства

Облачная платформа для интеллектуального сельского хозяйства -

Интеллектуальный шкаф с частотным преобразователем

Интеллектуальный шкаф с частотным преобразователем -

Мобильный аппарат интеграции воды и удобрений

Мобильный аппарат интеграции воды и удобрений -

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном

Трехканальный интеллектуальный аппарат интеграции воды и удобрений с 7-дюймовым экраном -

Станция мониторинга влажности почвы

Станция мониторинга влажности почвы -

Радиочастотное устройство для измерения и контроля орошения

Радиочастотное устройство для измерения и контроля орошения -

Одноступенчатая система очистки воды с обратным осмосом ABC

Одноступенчатая система очистки воды с обратным осмосом ABC

Связанный поиск

Связанный поиск- Купить дождевальные системы орошения

- Электрический соленоидный клапан производители

- Самый лучший полностью автоматический анализатор спор для сельского хозяйства

- Купить центробежный фильтр тонкой очистки

- Умная машина для интеграции воды и удобрений для стандартного земледелия производитель

- Самый лучший производство систем орошения

- Oem система орошения воздуха

- Оптом соленоидный клапан 1 дюйм импульсный

- Строительство систем орошения производители

- Самый лучший настраиваемые многоканальные вода и удобрения